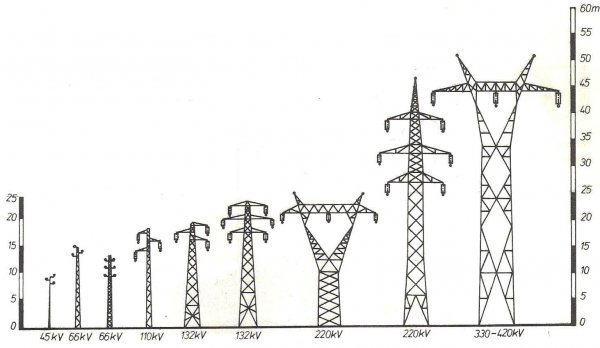

ओवरहेड पावर लाइनों (पीटीएल) के धातु के खंभे

ओवरहेड पावर लाइनों (पीटीएल) के धातु समर्थन के आवेदन का क्षेत्र मुख्य रूप से कई महत्वपूर्ण फायदों से निर्धारित होता है जो अनुकूल रूप से अंतर करते हैं लकड़ी और प्रबलित कंक्रीट से बने समर्थन से धातु से बने समर्थन.

लकड़ी की तुलना में धातु के समर्थन के फायदे इस प्रकार हैं:

-

लंबी सेवा जीवन;

-

समर्थन में बिजली के निर्वहन से आग और विनाश का सामना करने की क्षमता;

-

उल्लेखनीय रूप से अधिक केबलों और वस्तुतः असीमित समर्थन ऊंचाइयों के लिए समर्थन;

-

उच्च परिचालन विश्वसनीयता और रखरखाव में आसानी;

-

ग्राउंडिंग और सुरक्षात्मक केबलों को लटकाने के लिए सबसे अच्छी स्थिति;

-

तोरण का सबसे अच्छा वास्तुशिल्प डिजाइन;

-

बड़ी असेंबली, कारखानों में संपूर्ण मुख्य सहायक तत्वों या अलग-अलग वर्गों के उत्पादन की अनुमति देती है, जो ट्रैक पर श्रम-गहन कार्य को काफी कम कर देता है। इसके अलावा, धातु समान भार के साथ समर्थन करता है और लकड़ी और प्रबलित कंक्रीट की तुलना में ऊंचाई लगभग हल्का होता है।

धातु समर्थन के नुकसान हैं:

-

जंग लगने से बचाने के लिए उनकी आवधिक पेंटिंग की आवश्यकता;

-

सामान का परिवहन करते समय वाहन की क्षमता का खराब उपयोग;

-

ट्रैक पर विशेष कार्य करने की आवश्यकता (धातु संरचनाओं की स्थापना, ड्रिलिंग और कभी-कभी वेल्डिंग), जिसके लिए विभिन्न विशिष्टताओं के कुशल कार्यबल की आवश्यकता होती है और स्थापना को जटिल बनाता है;

-

प्रारंभिक लाइन निर्माण लागत में वृद्धि।

धातु का समर्थन किया जाता है:

-

लाइनों पर जहां उच्च परिचालन विश्वसनीयता, समर्थन के लंबे परिचालन जीवन की आवश्यकता होती है, साथ ही दोहरी श्रृंखला लाइनों के साथ;

-

विभिन्न इंजीनियरिंग संरचनाओं या नदियों के माध्यम से बड़े चौराहों पर;

-

शहरी और औद्योगिक क्षेत्रों में और पहाड़ी क्षेत्रों में जहां उनके बड़े योजना आयामों के कारण लकड़ी के समर्थन नहीं रखे जाते हैं।

धातु के संरचनात्मक तत्व समर्थन करते हैं

धातु समर्थन में निम्नलिखित चार मुख्य संरचनात्मक तत्व होते हैं:

-

नींव;

-

एक मुख्य स्तंभ या शाफ्ट का समर्थन;

-

पार;

-

रस्सियों या समर्थन सींग।

पैर का आधार इसे पाउंड में लंगर डालने का काम करता है और पैर को स्थिरता प्रदान करता है। कुछ मामलों में, समर्थन के आधार धातु से बने होते हैं।

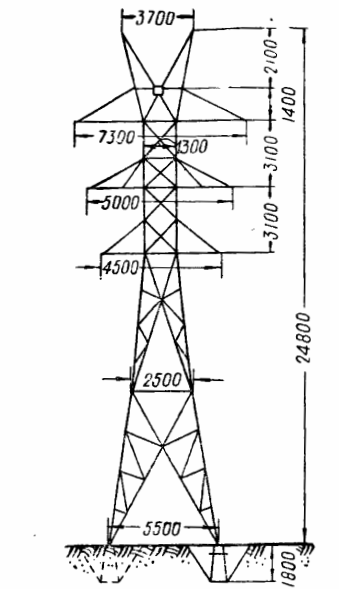

मुख्य स्तंभ, जमीन से एक निश्चित ऊंचाई पर स्लीपरों और रस्सियों को बन्धन के समर्थन के रूप में, तारों और केबलों से सभी बाहरी भारों को मानता है और उन्हें आधार पर स्थानांतरित करता है।

डिज़ाइन के अनुसार, मुख्य स्तंभ या समर्थन शाफ्ट एक आयताकार या चौकोर क्रॉस-सेक्शन के साथ एक हल्का जालीदार स्थान ट्रस है। लगभग सभी प्रकार के सपोर्ट में, सपोर्ट कॉलम के क्रॉस-सेक्शनल आयाम नीचे से ऊपर की ओर घटते जाते हैं।

स्थानिक ट्रस, जो समर्थन रैक के रूप में कार्य करता है, में निम्न शामिल हैं:

-

चार मुख्य पट्टियाँ (पसलियाँ), जिन्हें जीवा कहा जाता है, जो अधिकांश भार उठाती हैं;

-

समर्थन और बेल्ट को जोड़ने के चारों तरफ स्थित सहायक बार या ग्रिड की प्रणाली;

-

समर्थन के अलग-अलग क्रॉस-सेक्शन में स्थित क्षैतिज कोष्ठक की कई प्रणालियाँ और डायाफ्राम कहलाती हैं।

बेल्ट के साथ या एक दूसरे के साथ जाली सलाखों के जोड़ों को नोड कहा जाता है। एक नोड का केंद्र किसी दिए गए नोड पर अभिसरण करने वाली सलाखों के अनुदैर्ध्य अक्षों के चौराहे का बिंदु है।

मेटल इंटरमीडिएट टू-चेन सपोर्ट

दो आसन्न नोड्स के बीच स्थित तार का भाग एक पैनल कहलाता है, और इन नोड्स के केंद्रों के बीच की दूरी पैनल की लंबाई है।

स्तंभों की जाली और ग्रेनाइट को रेखा के अक्ष के सापेक्ष उनकी स्थिति से अलग किया जाता है।

अनुप्रस्थ या सामने के चेहरे (जाली) रेखा के अक्ष के पार स्थित सहायक चेहरे हैं, और अनुदैर्ध्य या पार्श्व चेहरे रेखा के अक्ष के समानांतर चेहरे हैं।

अक्सर एक स्तंभ के दो किनारों पर या यहां तक कि चारों पर ग्रिड का एक ही विन्यास (आरेख) होता है।

सपोर्ट स्लीपर्स को उनके बीच और सपोर्ट शाफ्ट से एक निश्चित दूरी पर सुदृढीकरण के साथ इंसुलेटर का उपयोग करके समर्थन के लिए तारों को जकड़ने के लिए डिज़ाइन किया गया है।

अधिकांश 35 और 110 केवी स्लीपर निर्माण में स्लीपर सहायक शाफ्ट से जुड़े छोटे त्रिकोणीय कैंटिलीवर संरचनाओं के रूप में कोनों से बने होते हैं। कम अक्सर, ट्रैवर्स चैनलों से बने होते हैं। ट्रस अक्सर एक वर्ग या आयताकार क्रॉस-सेक्शन के साथ लंबे स्थानिक ट्रस के रूप में होते हैं।

कंडक्टरों के ऊपर एक निश्चित दूरी पर सुरक्षात्मक केबलों को जकड़ने के लिए रस्सी प्रतिरोधी या सींग का उपयोग किया जाता है। वे प्रकाश संरचनाओं के रूप में बने होते हैं जो समर्थन के ऊपरी भाग का निर्माण करते हैं।

स्थानिक ट्रस, जो समर्थन के मुख्य भाग बनाते हैं, पारंपरिक निर्माण धातु ट्रस से भिन्न होते हैं:

-

संरचना की कुल्हाड़ियों की लपट, जिसमें लगभग विशेष रूप से एकल कोणों से बनी छड़ें होती हैं, अक्सर छोटे और मध्यम प्रोफाइल;

-

व्यक्तिगत छड़ और पूरे ट्रस दोनों के लचीलेपन में 1.5 - 2 गुना की वृद्धि हुई;

-

ट्रस के महत्वपूर्ण अनुप्रस्थ आयाम और इसकी महान ऊंचाई।

उल्लेखनीय विशेषताओं के कारण, ओवरहेड बिजली लाइनों के समर्थन की धातु संरचनाओं में कम मात्रा में भार होता है, जो परिवहन के दौरान वाहनों की भार वहन क्षमता के उपयोग का कम गुणांक बनाता है। इसके अलावा, संरचना में छोटे कोनों की उपस्थिति, बढ़ते लचीलेपन कारक के साथ, उन्हें लोडिंग, अनलोडिंग और परिवहन के दौरान क्षति से बचाने में महत्वपूर्ण कठिनाइयों का निर्माण करती है।

धातु के समर्थन के उत्पादन और स्थापना की प्रक्रिया में, छड़ को जोड़ने की विधि का निर्माण के प्रकार से कम उत्पादन महत्व नहीं है। निम्नलिखित बैंड कनेक्शन फैक्ट्री और मेटल सपोर्ट असेंबली दोनों पर लागू होते हैं:

-

कीलक;

-

वेल्डिंग;

-

बोल्ट कनेक्शन।

तकनीकी डिजाइन में कनेक्शन विधि का चयन किया जाता है, और समर्थन के विस्तृत डिजाइन के दौरान, संबंधित नोड डिजाइन विकसित किए जाते हैं। इस परिस्थिति को निर्माण उद्योग द्वारा ध्यान में रखा जाना चाहिए और इस लाइन की निर्माण स्थितियों के लिए सबसे उपयुक्त कनेक्शन विधि का प्रश्न समयबद्ध तरीके से हल किया जाना चाहिए।

पहले, riveted जोड़ समर्थन में छड़ को जोड़ने के मुख्य तरीकों में से एक थे, और अब, उत्पादन कारणों से, वे पूरी तरह से वेल्डिंग या बोल्ट द्वारा प्रतिस्थापित किए जाते हैं, न केवल स्थापना के दौरान, बल्कि कारखाने में भी।

वेल्डिंग धातु के समर्थन के निर्माण में छड़ को जोड़ने के सामान्य तरीकों में से एक है। कारखाने में वेल्डिंग की कम लागत, वेल्डेड संरचनाओं की उत्पादन प्रक्रिया का एक महत्वपूर्ण सरलीकरण और उनके वजन में एक निश्चित कमी शामिल होने की इस पद्धति के व्यापक उपयोग को निर्धारित करती है, जिसका दूसरों पर महत्वपूर्ण लाभ है।

धातु के समर्थन के उत्पादन में, छड़ का कनेक्शन लगभग विशेष रूप से इलेक्ट्रिक आर्क वेल्डिंग द्वारा किया जाता है। पिकेट वेल्डिंग इकाइयों की लाइन की आपूर्ति, तरल ईंधन की लागत और योग्य कर्मियों द्वारा डिवाइस के रखरखाव के साथ-साथ वेल्डिंग संरचनाओं को घुमाने की आवश्यकता के साथ महत्वपूर्ण कठिनाइयाँ, स्थापना में वेल्डिंग का उपयोग करने की संभावना को सीमित करती हैं।

रिवेट्स और पैड्स की इलेक्ट्रिक वेल्डिंग के उत्पादन में कठिनाइयों के कारण लाइनों पर समर्थन की स्थापना में बोल्ट कनेक्शन का उपयोग किया जाता है।

रिवेटिंग और वेल्डिंग की तुलना में निम्नलिखित फायदों के कारण सपोर्ट असेंबली में बोल्ट वाले जोड़ों का उपयोग होता है:

-

समर्थन स्थापित करने की प्रक्रिया का महान सरलीकरण, जिसके लिए झुकाव संरचनाओं, विशेष उपकरण, उपकरण या तंत्र की आवश्यकता नहीं होती है;

-

कुशल श्रम (रिवेट्स या वेल्डर) के उपयोग के बिना बोल्ट कनेक्शन बनाने की क्षमता;

-

समर्थन को असेंबल करने में लगने वाले समय को काफी कम कर देता है।

ब्लैक बोल्ट कनेक्शन के नुकसान में शामिल हैं:

-

बोल्टों के बीच बलों के असमान वितरण के कारण बोल्ट वाले जोड़ बनाम वेल्डेड या रिवेट की विश्वसनीयता में एक निश्चित कमी;

-

हार्डवेयर (बोल्ट, नट और वाशर) के लिए महत्वपूर्ण लागत, जिनमें से संख्या और आकार समान शक्ति के रिवेट्स की तुलना में अधिक हैं।