रिले-कॉन्टैक्टर सर्किट में फॉल्ट फाइंडिंग। भाग 2

यहां प्रारंभ देखें: रिले-कॉन्टैक्टर सर्किट में फॉल्ट फाइंडिंग। भाग ---- पहला

उदाहरण 7. दोष मानदंड।

कुंडल की कार्यशील स्थिति दें रिले केवल एक पैरामीटर द्वारा विशेषता - प्रतिरोध आर = 2200 ± 150 ओम।

इस मामले में, सहिष्णुता के बाहर वास्तविक प्रतिरोध के विचलन के आधार पर रिले के प्रतिरोध की एक नियोजित निवारक जांच के दौरान, रिपोर्ट किए गए दोषों की उपस्थिति उदाहरण 1,2.

इसी समय, उदाहरण 3 में इंगित दोष वाले रिले कॉइल को काम करने के रूप में वर्गीकृत किया जाएगा।

एक उत्पाद के संचालन में दोष की उपस्थिति, जैसा कि इरादा है, सुरक्षात्मक और अलार्म उपकरणों की सक्रियता या मनाए गए मापदंडों के अस्वीकार्य विचलन की घटना से पहचाना जाता है।

उदाहरण 8. दोष की उपस्थिति का निर्धारण।

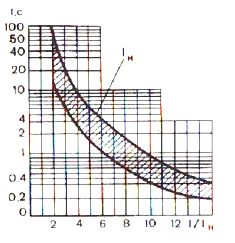

बिजली का उपभोक्ता सर्किट ब्रेकर (मशीन) के संपर्कों के माध्यम से ऊर्जा प्राप्त करता है, जो अंजीर में दिखाए गए वर्तमान-समय की विशेषता पर निर्भर रिलीज से लैस है। 3.

चावल। 3 सर्किट ब्रेकर समय वर्तमान विशेषता

चावल। 3 सर्किट ब्रेकर समय वर्तमान विशेषता

यदि मशीन उपयोगकर्ता की बिजली आपूर्ति को बाधित नहीं करती है, तो यह माना जाता है कि विद्युत स्थापना की बिजली आपूर्ति प्रणाली में कोई दोष नहीं है। अन्यथा, वे दोष को मौजूद मानते हैं और उस कारण को स्थापित करना जारी रखते हैं जिसके कारण समस्या जारी हुई।

स्वाभाविक रूप से, रिलीज की सेवाक्षमता और मशीन को समय-समय पर जांचना चाहिए।

अंत में, उत्पाद में दोषों की उपस्थिति एक विशिष्ट दुर्घटना (दुर्घटना) की घटना से संकेतित होती है। पहले चर्चा किए गए लोगों के विपरीत, ऐसी स्थिति आदर्श नहीं है, और उस भाग में जो हमारे हित के दोष की खोज की प्रक्रिया को प्रभावित नहीं करता है, इसे एक आपात स्थिति माना जाना चाहिए।

जो कहा गया है, उसे सारांशित करते हुए, हम ध्यान दें कि तकनीकी निदान में, दोष की उपस्थिति के तथ्य के बारे में कैसे पता चला, यह कहने की प्रथा है कि दोष की खोज उसके दिखाए जाने के बाद शुरू होती है।

उपरोक्त परिभाषा के अनुसार, कोई भी दोष किसी भी मानदंड से विचलन है। जब तक ऐसा कोई विचलन नहीं है, अर्थात् दोष प्रकट नहीं हुआ है, तब तक स्वयं दोष नहीं है।

इसलिए, मौजूदा राय है कि दोषों का पता लगाया जाना चाहिए और पहले से हटा दिया जाना चाहिए ताकि वे गलत तरीके से प्रकट न हों, क्योंकि यह तकनीकी निदान की बुनियादी अवधारणाओं और विश्वसनीयता के सिद्धांत का खंडन करता है।

कुछ जाँचों को लागू करना, उत्पाद में दोष की उपस्थिति के तथ्य को स्थापित करना हमेशा संभव नहीं होता है (उदाहरण 3 देखें), इसलिए, नियमों, विधियों और नियंत्रण के साधनों के संबंध में, सभी दोषों को स्पष्ट और छिपे हुए में विभाजित किया गया है .

उत्पाद प्रलेखन में प्रदान किए गए तरीकों और नियंत्रण के माध्यम से स्पष्ट दोषों का पता लगाया जा सकता है।

उदाहरण के लिए, मान लीजिए कि रिले प्रलेखन में कॉइल के स्वास्थ्य की जांच करने का केवल एक ही तरीका है - कॉइल प्रतिरोध के माध्यम से। इस मामले में, स्वीकृत वर्गीकरण के अनुसार उदाहरण 1, 2 में वर्णित दोष स्पष्ट होंगे। इस नियंत्रण विधि के लिए उदाहरण 3 में इंगित दोष छिपा हुआ है।

ऐसा वर्गीकरण यह दावा करने का आधार नहीं देता है कि छिपे हुए दोषों का बिल्कुल पता नहीं लगाया जा सकता है। यह सिर्फ इतना है कि व्यक्तिगत दोष किसी विशेष नियंत्रण विधि से छिपे हुए हैं और उन्हें पहचानने के लिए एक अलग विधि का उपयोग किया जाना चाहिए।

उदाहरण 9. एक छिपे हुए दोष को प्रकट करना।

बता दें कि कॉइल की कार्यशील स्थिति को निम्नलिखित दो मापदंडों द्वारा दर्शाया गया है: कॉइल का प्रतिरोध R1 = 2200 ± 150 ओम; शॉक I = 0.05 + 0.002 ए।

इसलिए, प्रतिरोध और करंट को मापकर कॉइल के स्वास्थ्य की निगरानी की जाती है।

इस निगरानी पद्धति के साथ, दोष (उदाहरण 3) छिपाना बंद हो जाता है, क्योंकि वर्तमान Az = 0.053 A का वास्तविक मान अनुमेय 0.052 A से अधिक है।

रिले की वाइंडिंग में सभी दोष, जो इसके प्रतिरोध को 150 ओम से कम कर देते हैं या इसके द्वारा उपभोग की जाने वाली धारा में 0.02 ए से अधिक की वृद्धि नहीं करते हैं, और ऑपरेशन की निगरानी के इस तरीके के लिए छिपे हुए के रूप में वर्गीकृत किया जाना चाहिए।

एक दोष की उपस्थिति से उत्पाद में विशिष्ट परिवर्तन होते हैं (तारों का टूटना, तत्वों का एक दूसरे से गलत संबंध, वर्तमान-ले जाने वाले भागों का शॉर्ट सर्किट जो सर्किट द्वारा प्रदान नहीं किया जाता है, भागों का टूटना), जिन्हें प्रकृति कहा जाता है दोष का।

इस आधार पर, दोषों को विद्युत और गैर-विद्युत में विभाजित किया जाता है।

विद्युत दोषों में संपर्क कनेक्शन का उल्लंघन, शॉर्ट सर्किट, ओपन सर्किट, तत्वों को एक दूसरे से जोड़ने में त्रुटियां आदि शामिल हैं।

सभी संभावित गैर-विद्युत दोषों में से, आइए केवल कुछ यांत्रिक दोषों पर ध्यान दें, जैसे: तत्वों के फास्टनरों में खराबी, कार्यकारी मोटर्स (सर्वोमोटर्स) से नियंत्रण के लिए संचरण प्रणाली, रिले और संपर्ककर्ताओं के चलते भागों में , वगैरह।

अब तक, उत्पाद में एक दोष के उदाहरण दिए गए हैं। हालाँकि, सामान्य स्थिति में, एक उत्पाद में एक से अधिक दोष हो सकते हैं, और तब उत्पाद को कई दोषों वाला कहा जाता है।

फिर भी, तकनीकी निदान के कार्य में, दोषों की खोज की प्रक्रिया इस धारणा के तहत वर्णित है कि एक समय में उत्पाद में केवल एक दोष होता है।

यह सम्मलेन दो, और इससे भी अधिक तीन या चार दोषों के एक साथ प्रकट होने की कम संभावना के कारण होता है, और इस तथ्य के कारण कि एक दोष हमेशा खुद को सबसे स्पष्ट रूप से प्रकट करता है, और इसकी पृष्ठभूमि पर दूसरा (या अन्य) अनिर्धारित रहता है।

कई दोषों की खोज तब शुरू होती है, जब उत्पाद के स्वास्थ्य और संचालन के नियंत्रण के दौरान पाए गए पहले दोष को हटाने के बाद, दूसरे दोष की उपस्थिति का पता चलता है।

कभी-कभी ऐसा माना जाता है कि ऐसे मामले होते हैं जहां कई दोष एक दूसरे की क्षतिपूर्ति करते हैं। हालांकि, यह मामलों की वास्तविक स्थिति के अनुरूप नहीं है, जो ऊपर पेश किए गए दोष की परिभाषा से भी अनुसरण करता है। वास्तव में, कई दोषों की उपस्थिति में, उनमें से एक की उज्ज्वल अभिव्यक्ति के अलावा, कई दोषों की संयुक्त क्रिया के कारण बाहरी अभिव्यक्तियों को विकृत करना संभव है।

उदाहरण 10. एकाधिक दोष।

शॉर्ट सर्किट के खिलाफ विद्युत अधिष्ठापन की सुरक्षा के लिए सर्किट का आधार रिले भाग है, जो इसके एक पैरामीटर पर प्रतिक्रिया करता है और सर्किट ब्रेकर के डिस्कनेक्टिंग इलेक्ट्रोमैग्नेट को एक संकेत भेजता है, जिसके माध्यम से विद्युत अधिष्ठापन शक्ति प्राप्त करता है।

शॉर्ट सर्किट के खिलाफ विद्युत अधिष्ठापन की सुरक्षा के लिए सर्किट का आधार रिले भाग है, जो इसके एक पैरामीटर पर प्रतिक्रिया करता है और सर्किट ब्रेकर के डिस्कनेक्टिंग इलेक्ट्रोमैग्नेट को एक संकेत भेजता है, जिसके माध्यम से विद्युत अधिष्ठापन शक्ति प्राप्त करता है।

बता दें कि रिले के हिस्से में एक दोष है जो इसे संरक्षित क्षेत्र में और इसके बाहर शॉर्ट सर्किट की स्थिति में संचालित करने का कारण बनता है। एक ही समय में दूसरा दोष होने दें, जिससे ट्रिप सोलनॉइड विफल हो जाए।

इस तथ्य के कारण कि, तकनीकी कारणों से, संरक्षित स्थापना से बिजली की आपूर्ति को हटाया नहीं जाता है, डिस्कनेक्टिंग इलेक्ट्रोमैग्नेट का दोष किसी भी तरह से प्रकट नहीं होता है।

इस तरह के दोष की उपस्थिति के कारण, रिले भाग में कोई दोष प्रकट नहीं होता है, हालांकि यह सुरक्षा क्षेत्र के बाहर शॉर्ट सर्किट द्वारा ट्रिगर होता है।

इस प्रकार, बाह्य रूप से, सुरक्षात्मक सर्किट और सर्किट ब्रेकर अच्छे कार्य क्रम में दिखाई देते हैं।

यदि रिले भाग द्वारा संरक्षित क्षेत्र में शॉर्ट सर्किट की स्थिति में होने वाली आपातकालीन स्थिति से बचना आवश्यक है, तो आप सर्किट की सुरक्षा और सक्रियण की आवधिक संयुक्त जांच करके दोष की उपस्थिति के बारे में जान सकते हैं। नियंत्रण सर्किट को बाधित किए बिना ब्रेकर।

लेकिन दो विशिष्ट दोषों के एक साथ अस्तित्व के तथ्य को स्थापित करने के लिए, ऐसा निरीक्षण अब पर्याप्त नहीं है, और विशेष मानदंड और परीक्षण विधियों को विकसित करना आवश्यक है जो एक उचित निष्कर्ष निकालना संभव बनाते हैं जो बाहरी अभिव्यक्तियों की विशेषता है एक दिया गया निरीक्षण केवल इन दो दोषों के सह-अस्तित्व का परिणाम है और कोई अन्य नहीं।

इस तरह की तस्वीर को न केवल इलेक्ट्रोमैग्नेट की विफलता के मामले में वर्णित किया जाएगा, बल्कि इलेक्ट्रोमैग्नेट को रिले भाग से जोड़ने वाले किसी भी तार के टूटने की स्थिति में, साथ ही साथ किसी भी संपर्क के उल्लंघन की स्थिति में भी वर्णित किया जाएगा। एक विद्युत चुम्बकीय सर्किट और अन्य समान दोषों में कनेक्शन।

सुरक्षा क्षेत्र में शॉर्ट सर्किट की स्थिति में रिले भाग की विफलता भी वर्तमान ट्रांसफॉर्मर के द्वितीयक सर्किट में शॉर्ट सर्किट की उपस्थिति के कारण हो सकती है, जो रिले भाग के इनपुट पर आने वाले सिग्नल को उत्पन्न करती है।

दोषों के प्रकटीकरण में समान उदाहरणों को महत्वपूर्ण रूप से गुणा किया जा सकता है। इसलिए, यह न केवल सुविधाजनक है, बल्कि यह मानते हुए कि उत्पाद में केवल एक दोष है, एक दोष की खोज की प्रक्रिया (इसके अस्तित्व के तथ्य को स्थापित करने के बाद) का निर्माण करना अधिक सही है।

जैसा कि उदाहरण 10 से देखा जा सकता है, विभिन्न दोषों की समान अभिव्यक्ति प्रत्येक विशिष्ट मामले में यह इंगित करने की अनुमति नहीं देती है कि उत्पाद में कौन से विशिष्ट दोष मौजूद हैं। हमारे मामले में, आप केवल उन दोषों के समूह को सूचीबद्ध कर सकते हैं जिनकी बाहरी अभिव्यक्तियाँ समान हैं (या, दूसरे शब्दों में, समान छवि है)।

उदाहरण 11। कई दोषों की बाहरी अभिव्यक्तियाँ।

कॉइल द्वारा खपत वर्तमान और माप I> Iadd के परिणाम को मापकर रिले के संवेदनशील हिस्से की सेवाक्षमता की जांच करें। इस प्रकार, जाँच से पता चलता है कि रिले में कोई दोष है। कॉइल में करंट में वृद्धि न केवल इलेक्ट्रिकल (उदाहरण के लिए, शॉर्ट सर्किट) के कारण होती है, बल्कि मैकेनिकल (रिले के मूविंग पार्ट में) दोषों के कारण भी होती है।

अनुमेय सीमा से ऊपर वर्तमान में एक ज्ञात वृद्धि एक विद्युत और यांत्रिक दोष दोनों की उपस्थिति का परिणाम हो सकती है, और दोनों एक ही समय में।

यह उदाहरण इस तथ्य को दर्शाता है कि कई दोषों की अभिव्यक्ति एकल की अभिव्यक्तियों से बिल्कुल भिन्न नहीं हो सकती है, और केवल कॉइल में करंट को मापने के परिणामों से यह कहना असंभव है कि यह किस कारण से बढ़ा है।

कई दोषों की पहचान करने के लिए, वे इसे अलग तरीके से करते हैं। सबसे पहले, वे उस दोष की तलाश करते हैं जो स्वयं को सबसे स्पष्ट रूप से प्रकट करता है, और फिर, इसके कारण को समाप्त करने के बाद, वे उत्पाद के संचालन की फिर से जाँच करते हैं।

यदि ऐसा निरीक्षण उत्पाद के लिए स्थापित आवश्यकताओं से विचलन की उपस्थिति की पुष्टि करता है, तो वे दोष की तलाश शुरू करते हैं जो स्थापित विचलन से मेल खाती है।

उदाहरण 11 की सामग्री के संबंध में, इसका अर्थ है कि I> Iadm. आपको पहले यह सुनिश्चित करना होगा कि कोई शॉर्ट सर्किट नहीं है (उदाहरण के लिए, कॉइल के प्रतिरोध को मापकर), और फिर, यदि प्रतिरोध सामान्य है, तो रिले के यांत्रिक भाग की जाँच करें।

हालाँकि, आप पहले रिले के यांत्रिक भाग और फिर उसके कॉइल की जाँच करके एक अलग तरीके से आगे बढ़ सकते हैं।

इस प्रकार, यह पता चला है कि इस तरह के प्राथमिक दोष की तलाश करते समय भी, चेक के एक या दूसरे अनुक्रम को चुनना आसान नहीं होता है, साथ ही साथ तकनीकी बदलाव भी होते हैं जिनकी मदद से ये चेक किए जाते हैं।

इसलिए, तकनीकी निदान में, कुछ तरीकों के आधार पर दोष का निर्धारण किया जाता है जो कुछ सिद्धांतों के आवेदन के लिए नियम स्थापित करता है, तकनीकी साधनों का उपयोग करता है और चेक करने के लिए तकनीकी बदलाव का विकल्प होता है।

दोषों की पहचान की चुनी हुई विधि के बावजूद, पहले उत्पाद को दोष खोज के लिए एक वस्तु के रूप में अध्ययन करना आवश्यक है, इसमें संभावित दोषों और उनके संकेतों की पहचान करने के लिए, उत्पाद मॉडल विकसित करने के लिए जो काम करने वाले और दोषपूर्ण राज्यों का वर्णन करते हैं, अनुक्रम निर्धारित करने के लिए और चेक की संरचना और उनके कार्यान्वयन के लिए तकनीकी बदलाव का चयन करें।

एक दोष की सफलतापूर्वक खोज करने के लिए, उन तत्वों के बारे में सब कुछ जानना आवश्यक नहीं है जो एक वास्तविक वस्तु बनाते हैं, उनके बीच के संबंध, साथ ही साथ इसके संचालन की विभिन्न "सूक्ष्मताओं" और "विशेषताओं" के बारे में। इसके अलावा, अत्यधिक जानकारी अक्सर न केवल खोज को गति देती है, बल्कि इसके विपरीत, इसे जटिल बनाती है। विशेष रूप से, इस तथ्य के कारण कि प्रत्येक दोषपूर्ण तत्व को सही से नहीं बदला जा सकता है।

इसलिए, खोज की गहराई का निर्धारण करते समय, वे मुख्य रूप से प्लग-इन स्तर (बोर्ड, नोड, मॉड्यूल, आदि) द्वारा निर्देशित होते हैं और अक्सर तत्व स्तर पर बहुत कम होते हैं।

इसलिए, जब किसी दोष का पता चलता है, तो वास्तविक वस्तु को एक मॉडल से बदल दिया जाता है।

यह ध्यान में रखा जाना चाहिए कि एक ही उत्पाद को विभिन्न मॉडलों द्वारा दर्शाया जा सकता है, जो इस बात पर निर्भर करता है कि इस समय इसके कौन से गुण रुचि के हैं।

तकनीकी संक्रमण एक तकनीकी संचालन का एक पूर्ण हिस्सा है, जो इस्तेमाल किए गए तकनीकी उपकरणों की अपरिवर्तनीयता की विशेषता है। हमारे मामले में, ऑपरेशन एक दोष की खोज है और तकनीकी बदलावों में से एक है - उदाहरण 1, 2, 3 में माप पर विचार किया गया था।

सबसे आम मॉडल विभिन्न प्रकार के आरेख (संरचनात्मक, कार्यात्मक, सिद्धांत, कनेक्शन, कनेक्शन, समकक्ष, आदि) हैं, जो अलग-अलग पक्षों से और अलग-अलग डिग्री के विवरण के साथ एक ही उत्पाद का प्रतिनिधित्व करते हैं।

इसलिए, पहले, उत्पाद आरेखों को मॉडल के रूप में उपयोग किया जाता है। और केवल उन मामलों में जब सर्किट दोष का पता लगाने के लिए पर्याप्त नहीं है, दोषों को निर्धारित करने के लिए डिज़ाइन किए गए विशेष नैदानिक मॉडल हैं।

आप या तो एक मॉडल या कई का उपयोग कर सकते हैं, उन्हें दोष खोजने की प्रक्रिया में बदल सकते हैं।

उपयोग किए गए सभी में से, सबसे आम निदान मॉडल दोषों की सूची (तालिका 1) के रूप में है।

तालिका 1. प्रकाश और ध्वनि अलार्म सिस्टम के दोषों की सूची के रूप में नैदानिक मॉडल

बाहरी अभिव्यक्तियाँ सुधारात्मक कार्रवाइयों का कारण बनती हैं सभी संकेतक और डिस्प्ले अनुपस्थित फीडिंग (ऑपरेशनल करंट) बंद हैं। दोषपूर्ण एमपीवीवी। दोषपूर्ण एमसीपी आपूर्ति वोल्टेज की उपलब्धता की जांच करें एमपीवीवी बदलें। ICP डिस्प्ले को उन बटनों को दबाने के बाद बदलें जो प्रवाह में शामिल नहीं हैं 10 कम कंट्रास्ट डिस्प्ले के साथ दोषपूर्ण ICP दोषपूर्ण रिमोट कंट्रोल कंट्रास्ट डिस्प्ले को समायोजित करें ICP बदलें यूनिट को फीड करने के बाद पावर इंडिकेटर ब्लिंक या ऑपरेशन इंडिकेटर बंद है। मेनू में प्रदर्शन पर «परीक्षण» शिलालेख: «दोषपूर्ण» «एमपीसी यूएसटी» नष्ट या दर्ज नहीं किए गए सेट मान और प्रोग्राम कुंजियों के प्रावधान नए सेट मान और प्रोग्राम कुंजियाँ प्रस्तुत करते हैं। यदि दोष बना रहता है - आईसीपी ब्लिंकिंग या रद्द सूचक «ऑपरेशन» को बदलें, संकेतक «कॉल» रद्द कर दिया गया है। डिस्प्ले वी मेनू पर «टेस्ट» शिलालेख «दोषपूर्ण», «मैक» 1. एनालॉग इनपुट सिग्नल अधिकतम स्वीकार्य अर्थ हिलाता है 2. दोषपूर्ण मैक दोषपूर्ण एमपीवीवी (बिजली की आपूर्ति ± 15 वी) 1.एनालॉग इनपुट की जांच करें और मेनू पर «नेटवर्क सेटिंग्स» 2. मैक को बदलें 3. एमपीवीवी को बदलें

यह मॉडल इस धारणा पर संकलित किया गया है कि दोष की खोज तत्व - रिले, दीपक, सॉकेट, तार से पहले की जाती है।

ऐसे मॉडल का उपयोग करके दोषों की खोज करने की प्रक्रिया अत्यंत सरल है। ऐसी सूची के एक कॉलम में दिए गए वास्तविक दोष के अभिव्यक्तियों की तुलना करके, दोष का कारण और इसे दूर करने की विधि दूसरे में पाई जाती है। मैं हूँ।

विद्युत मशीनों के लिए, इस तरह के एक मॉडल का वर्णन आरजी जेम्के की क्लासिक किताब में किया गया है।

दोषों की खोज करने की इस पद्धति का दायरा मुख्य रूप से इस तथ्य से सीमित है कि अधिक या कम जटिल उत्पाद के लिए दोषों की विस्तृत सूची संकलित करना व्यावहारिक रूप से असंभव है, अर्थात। एक नैदानिक मॉडल बनाना असंभव है जो सभी संभावित दोषों को ध्यान में रखता है।

ओलेग ज़खारोव "रिले-संपर्ककर्ता सर्किट में दोष खोज"