टाइमिंग आरेख और तंत्र के संचालन के ब्लॉक आरेख को तैयार करने का एक उदाहरण

तकनीकी लाइनों की नियंत्रण योजनाओं में, आउटपुट तत्वों की स्थिति, अर्थात। एक्चुएटर्स (विद्युत चुम्बकीय रिले, चुंबकीय शुरुआत, ठोस-राज्य रिले, आदि), न केवल इनपुट या प्राप्त करने वाले तत्वों (बटन, सेंसर, आदि) के संयोजन से निर्धारित होते हैं, बल्कि समय के साथ उनके परिवर्तन के क्रम से भी निर्धारित होते हैं।

डिज़ाइन की गई तकनीकी प्रक्रिया का मौखिक विवरण इनपुट और आउटपुट सिग्नल में परिवर्तन की एक अनुसूची के रूप में प्रस्तुत किया जा सकता है, जिसे तकनीकी प्रक्रिया का समय आरेख कहा जाता है।

ग्रेन प्री-क्लीनिंग लाइन डायग्राम के आधार पर टाइमिंग डायग्राम बनाने का एक उदाहरण बनाया जाएगा।

सर्किट ऑपरेशन का विवरण

SA1 स्विच का उपयोग करते हुए, ऑपरेटिंग मोड का चयन किया जाता है: स्वचालित - मुख्य ऑपरेटिंग मोड, मैनुअल - कमीशनिंग मोड।

कमीशनिंग मोड में सभी नियंत्रण तर्क को दरकिनार करते हुए, रैखिक तंत्र के चुंबकीय स्टार्टर्स के कॉइल्स को लॉकिंग बटन SB4-SB6 के माध्यम से बिजली की आपूर्ति होती है। इस मोड में, ऑपरेटर स्वयं लाइन की लंबाई या कुछ अलग तंत्र पर निर्णय लेता है, हॉपर भरने का नियंत्रण केवल दृष्टि से किया जाता है।

एक नियम के रूप में, ऑपरेशन के इस मोड का उपयोग या तो ऑपरेशन के आपातकालीन मोड में किया जाता है, जब नियंत्रण तर्क टूट जाता है और लाइन पर उत्पाद को खोए बिना तकनीकी प्रक्रिया को पूरा करना आवश्यक होता है, या कमीशनिंग के दौरान, जब कुछ तंत्र की मरम्मत के बाद लाइन पर, केवल इसे शुरू करना आवश्यक है, सभी रैखिक तंत्र नहीं।

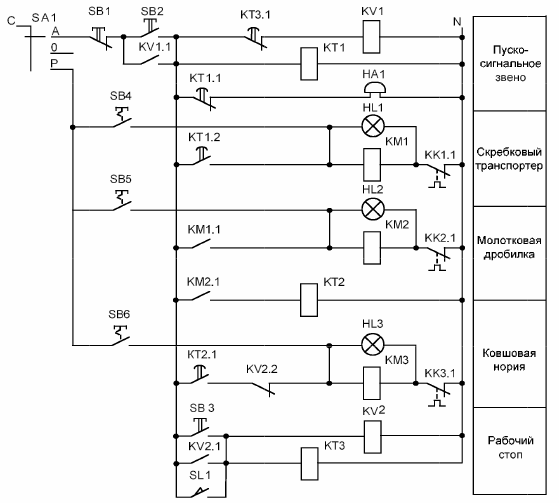

चावल। 1. अनाज पूर्व-सफाई लाइन का रिले-संपर्क नियंत्रण सर्किट

ऑपरेटिंग मोड स्विच के बाद, एक स्टार्ट-अप सिग्नलिंग ब्लॉक कंट्रोल सर्किट में शामिल होता है, जो समय की देरी के साथ, घंटी को एक साथ बंद करने और खुरचनी कन्वेयर को चालू करने की अनुमति देता है। रिले-संपर्क सर्किट की रचना करते समय, चुंबकीय शुरुआत के समापन संपर्कों के माध्यम से तंत्र को चालू या बंद करने का क्रम किया जाता है।

तो हमारे मामले में, यदि संपर्क KM1.1 के माध्यम से क्रमशः चुंबकीय स्टार्टर KM1 (स्क्रैपर कन्वेयर) के कॉइल पर ऊर्जा है, तो बिजली चुंबकीय स्टार्टर KM2 (हथौड़ा) के कॉइल पर भी होगी।

उसी समय, लाइन के सभी तंत्रों को शुरू करना अव्यावहारिक है, क्योंकि ऑपरेशन के दौरान ऐसा ऑपरेशन मोड तब हो सकता है जब लाइन के दो तंत्रों के इलेक्ट्रिक ड्राइव अभी तक अपने नाममात्र ऑपरेशन मोड तक नहीं पहुंचे हैं, और उत्पाद है हेड मैकेनिज्म के माध्यम से उन्हें डिलीवर किया गया, जिसके परिणामस्वरूप लाइन का आपातकालीन स्टॉप हो गया। इसलिए, नियंत्रण सर्किट में, समय रिले KT2 द्वारा महसूस किए गए समय विलंब के साथ सिर तंत्र के चुंबकीय स्टार्टर KM3 के तार को बिजली की आपूर्ति की जाती है।

रैखिक तंत्र लगे हुए हैं, कार्य प्रगति पर है। कभी-कभी ऑपरेशन के दौरान ऐसा समय आता है जब हॉपर अभी भरा नहीं होता है और लाइन को बंद कर देना चाहिए। इस मामले में, नियंत्रण योजना में "वर्क स्टॉप" ब्लॉक का उपयोग किया जाता है, जो लाइन के सभी तंत्रों को सही क्रम में (लाइन के साथ उत्पाद की गति की दिशा में) बंद करना संभव बनाता है।

इसलिए, जब SB3 बटन दबाया जाता है, तो मध्यवर्ती रिले KV2 चालू हो जाता है, जिसका उद्घाटन संपर्क KV2.2 कॉइल KM3 के साथ सर्किट को तोड़ता है, लाइन हेड तंत्र बंद हो जाता है। साथ ही, समय रिले केटी 3 उत्पाद से तंत्र की सफाई के लिए लाइन के संचालन समय पर एक रिपोर्ट तैयार करता है।

एक निश्चित समय के बाद, समय रिले KT3.1 का संपर्क इंटरमीडिएट रिले KV1 के साथ सर्किट को तोड़ता है, जिसका संपर्क स्टार्ट बटन को बायपास करता है। यह पूरे नियंत्रण सर्किट को रोकने का कारण बनता है और इसके परिणामस्वरूप रैखिक तंत्र बंद हो जाता है। SL1 हॉपर में स्तर संवेदक को ट्रिगर करते समय नियंत्रण सर्किट के संचालन के लिए एक समान एल्गोरिथ्म।

प्रस्तुत नियंत्रण योजना में अधिभार से रैखिक इलेक्ट्रिक मोटर्स की सुरक्षा थर्मल रिले KK1.1 ... KK3.1 के संपर्कों को बाधित करने के माध्यम से की जाती है, जो क्रमशः चुंबकीय स्टार्टर्स KM1 के कॉइल के साथ सर्किट में श्रृंखला में स्थापित होती हैं। केएम3.

नियंत्रण सर्किट में रैखिक तंत्र के संचालन के दृश्य नियंत्रण के लिए संकेतक लैंप HL1 ... HL3 हैं। रैखिक तंत्र के सामान्य संचालन में, संकेतक लैंप जलेंगे। आपातकालीन शटडाउन की स्थिति में, चुंबकीय स्टार्टर के साथ सर्किट में बिजली गायब हो जाती है और संकेतक लैंप तदनुसार बाहर निकल जाता है।

ऑपरेशन के इलेक्ट्रिकल मेन ऑटोमैटिक मोड की योजना के अनुसार, ग्रेन प्री-क्लीनिंग लाइन के लिए 3 बटन की आवश्यकता होती है: SB1 «स्टॉप», SB2 «स्टार्ट» और SB3 «वर्क स्टॉप», साथ ही एक लेवल सेंसर SL1। इस प्रकार हमारे पास 4 इनपुट तत्व हैं। साथ ही, स्व-वापसी के साथ बटन स्वीकार किए जाते हैं, अर्थात पावर-ऑन स्टेट को ठीक किए बिना।

टाइम चार्ट बनाने का एक उदाहरण

आउटपुट आइटम 4: बेल HA1, स्क्रैपर कन्वेयर KM1, हैमर क्रशर KM2 और बकेट एलेवेटर KM3।

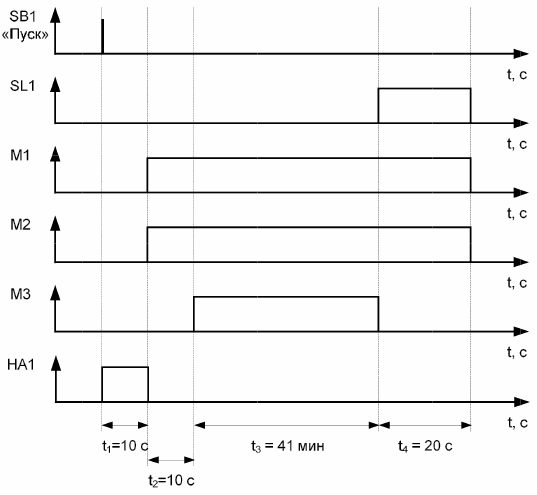

जब SB2 «प्रारंभ» बटन दबाया जाता है, तो पहले ट्रिगर लिंक (घंटी HA1) को कर्मियों को चेतावनी देने के लिए 10 सेकंड के लिए सक्रिय किया जाना चाहिए कि प्रक्रिया लाइन शुरू होने वाली है।

HA1 की घंटी बजने के बाद, यानी। "स्टार्ट" बटन दबाने के 10 सेकंड बाद SB2 86, स्क्रेपर कन्वेयर KM1 और इम्पैक्ट क्रशर KM2 चालू हो जाते हैं (चित्र 2 देखें)।

तंत्र का कार्य समय उनकी उत्पादकता और उत्पादन मात्रा के आधार पर निर्धारित किया जाता है। स्क्रैपर कन्वेयर, हैमर क्रशर और बकेट एलेवेटर की उत्पादकता क्रमशः 5 t / h, 3 t / h और 2 t / h है। अनाज की मात्रा निर्धारित की जाती है हॉपर की मात्रा और एक किलोग्राम अनाज प्रति 1 एम 3 के आधार पर।

विभिन्न फसलों के अनाज का आकार, घनत्व और वजन अलग-अलग होता है, इसलिए प्रत्येक प्रकार के अनाज का एक घन मीटर वजन समान नहीं हो सकता है।

आइए बंकर की मात्रा 5 मीटर लें लोड अनाज एक प्रकार का अनाज है, जिसका वजन 560 - 660 किलोग्राम है। रीसायकल बिन की प्रारंभिक अवस्था खाली है। फिर एक भरे हुए कंटेनर में अनाज की मात्रा: N = 580 x 5 = 2900 किग्रा।

बकेट एलेवेटर में सभी तंत्रों की उत्पादकता सबसे कम होती है; वह लाइन को अनाज की आपूर्ति भी करता है। इसका कार्य समय होगा: Tm3 = 2000/2900 = 0.689 h = 41 मिनट।

शेष तंत्रों का कार्य समय 41 मिनट से अधिक होगा और सर्किट के तर्क के आधार पर निर्धारित किया जाता है।

खुरचनी कन्वेयर KM1 और प्रभाव कोल्हू KM2 को चालू करने के बाद, उन्हें गति देने के लिए समय दिया जाना चाहिए। त्वरण का समय सभी तंत्रों के लिए लिया जाता है - 10 सेकंड। बकेट लिफ्टर KM3 को अंतिम (KM1 और KM2 शुरू करने के 10 सेकंड बाद) शुरू किया जाता है ताकि हैमर क्रशर KM2 और स्क्रैपर कन्वेयर KM1 पर उत्पाद रुकावट न बने। 41 मिनट के बाद, हॉपर भरने के लिए आवश्यक सभी उत्पाद KM3 बकेट एलेवेटर से होकर गुजरेंगे।

एसएल स्तर सेंसर इस तरह से स्थापित किया गया है कि उत्पाद अवशेषों को हथौड़ा कोल्हू KM2 और खुरचनी कन्वेयर KM1 से गुजरने से पहले ही हॉपर फिलिंग सिग्नल प्राप्त हो जाता है।

जब SL1 लेवल सेंसर सक्रिय होता है, तो KM3 हेड मैकेनिज्म बंद हो जाता है (41 मिनट और 20 सेकंड के बाद SB2 «स्टार्ट» बटन दबाने के बाद)। समय की देरी से, KM1 और KM2 एक साथ बंद हो जाते हैं। इस समय की देरी को 20 सेकंड के बराबर माना जा सकता है।

सामान्य ऑपरेशन के लिए समय आरेख चित्र 2 में दिखाया गया है।

चावल। 2. सामान्य ऑपरेशन के लिए समय आरेख

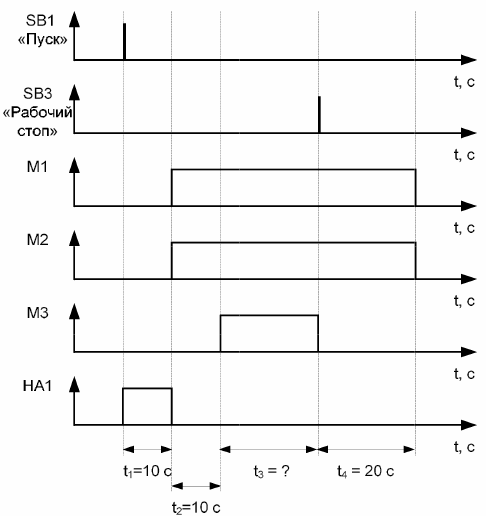

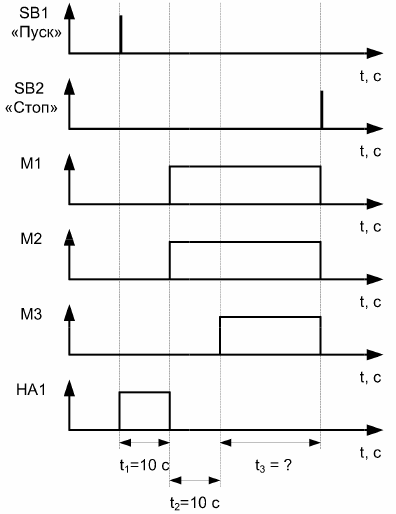

"ऑपरेशन स्टॉप" मोड में, ऑपरेटर लेवल सेंसर SL1 को ट्रिगर करने से पहले प्रक्रिया को रोक सकता है, इसलिए इस मामले में तंत्र के संचालन के समय को निर्धारित करना असंभव है। «सामान्य रोक» मोड में, सभी तंत्र तुरंत निष्क्रिय हो जाते हैं।

चावल। 3. ऑपरेशन के «ऑपरेशन स्टॉप» मोड के लिए समय आरेख

चावल। 4. «टोटल स्टॉप» मोड के लिए टाइमिंग डायग्राम

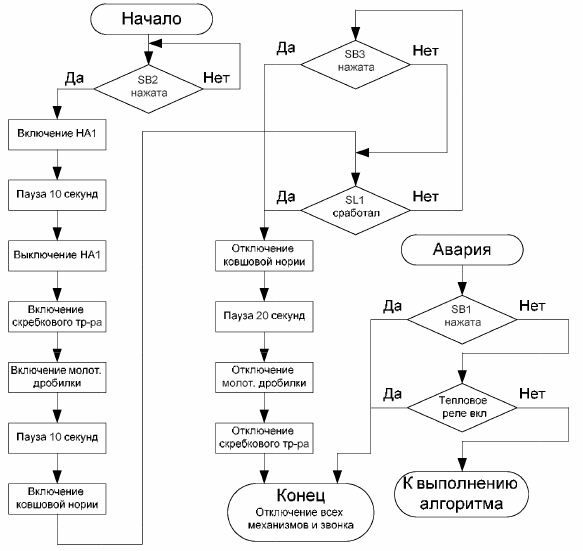

तंत्र के संचालन के ब्लॉक आरेख के निर्माण का एक उदाहरण

तकनीकी प्रक्रिया के ब्लॉक आरेख को अपने काम के एल्गोरिदम को स्पष्ट रूप से दिखाना चाहिए। इसके लिए कुछ क्रियाओं के विशेष पदनामों का उपयोग किया जाता है।

चित्रा 5 एक अनाज प्रीक्लीनिंग लाइन के लिए एक उदाहरण ब्लॉक आरेख दिखाता है। प्रस्तुत ब्लॉक आरेख तकनीकी प्रक्रिया के कामकाज के लिए सभी संभावित विकल्प दिखाता है। "प्रारंभ" बटन SB2 दबाने के बाद अनाज पूर्व-सफाई लाइन के संचालन के दौरान किसी भी समय "दुर्घटना" की स्थिति हो सकती है।

चावल। 5. अनाज पूर्व-सफाई लाइन का ब्लॉक आरेख