मुख्य प्रकार की वेल्डिंग मशीनें

वेल्डिंग और ब्रेज़िंग द्वारा भागों का बन्धन एक सिद्धांत पर आधारित है: पिघली हुई धातुओं के साथ जुड़ने वाले तत्वों को डालना। केवल टांका लगाने के दौरान, कम पिघलने वाले लेड-टिन सोल्डर का उपयोग किया जाता है, और वेल्डिंग करते समय, वही धातुएँ जिनसे वेल्डेड संरचनाएँ बनाई जाती हैं।

वेल्डिंग और ब्रेज़िंग द्वारा भागों का बन्धन एक सिद्धांत पर आधारित है: पिघली हुई धातुओं के साथ जुड़ने वाले तत्वों को डालना। केवल टांका लगाने के दौरान, कम पिघलने वाले लेड-टिन सोल्डर का उपयोग किया जाता है, और वेल्डिंग करते समय, वही धातुएँ जिनसे वेल्डेड संरचनाएँ बनाई जाती हैं।

वेल्डिंग में काम करने वाले भौतिक नियम

किसी धातु को सामान्य ठोस अवस्था से तरल अवस्था में स्थानांतरित करने के लिए, इसे उसके गलनांक से अधिक उच्च तापमान पर गर्म किया जाना चाहिए। इलेक्ट्रिक वेल्डिंग मशीन एक तार में गर्मी पैदा करने के सिद्धांत पर काम करती है जब एक विद्युत प्रवाह इसके माध्यम से गुजरता है।

19वीं शताब्दी के पूर्वार्द्ध में, इस घटना का एक साथ दो भौतिकविदों द्वारा वर्णन किया गया था: अंग्रेज जेम्स जूल और रूसी एमिल लेनज़। उन्होंने सिद्ध किया कि एक चालक में उत्पन्न ऊष्मा की मात्रा सीधे आनुपातिक होती है:

1. गुजरने वाले वर्तमान के वर्ग का उत्पाद;

2. सर्किट का विद्युत प्रतिरोध;

3. जोखिम का समय।

वर्तमान के साथ धातु के हिस्सों को पिघलाने में सक्षम गर्मी की मात्रा बनाने के लिए, इन तीन मानदंडों (I, R, t) में से किसी एक के साथ इसे प्रभावित करना आवश्यक है।

सभी वेल्डिंग मशीनें वर्तमान प्रवाह के मान को बदलकर चाप नियंत्रण का उपयोग करती हैं। शेष दो मापदंडों को अतिरिक्त के रूप में वर्गीकृत किया गया है।

वेल्डिंग मशीनों के लिए करंट के प्रकार

आदर्श रूप से, एक निरंतर समय विद्युत प्रवाह, जो रिचार्जेबल बैटरी या रासायनिक बैटरी या विशेष जनरेटर जैसे स्रोतों से उत्पन्न हो सकता है, भागों और सीम क्षेत्र को समान रूप से गर्म करने के लिए सबसे उपयुक्त है।

हालाँकि, तस्वीर में दिखाई गई योजना का व्यवहार में कभी भी उपयोग नहीं किया जाता है। यह एक स्थिर प्रवाह प्रदर्शित करने के लिए दिखाया गया है जो एक चिकनी, सही चाप पर प्रहार कर सकता है।

इलेक्ट्रिक वेल्डिंग मशीनें 50 हर्ट्ज की औद्योगिक आवृत्ति के साथ प्रत्यावर्ती धारा पर काम करती हैं। साथ ही, वे सभी वेल्डर के दीर्घकालिक, सुरक्षित काम के लिए बनाए गए हैं, जिसके लिए वेल्डेड भागों के बीच न्यूनतम संभावित अंतर की स्थापना की आवश्यकता होती है।

हालांकि, चाप के विश्वसनीय प्रज्वलन के लिए, 60 ÷ 70 वोल्ट का वोल्टेज स्तर बनाए रखना आवश्यक है। यह मान वर्किंग सर्किट के लिए शुरुआती मान के रूप में लिया जाता है जबकि वेल्डिंग मशीन के इनपुट को 220 या 380 V की आपूर्ति की जाती है।

वेल्डिंग के लिए वैकल्पिक चालू

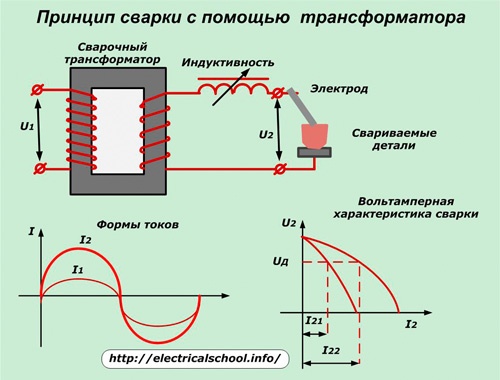

वेल्डिंग के कामकाजी मूल्य में विद्युत स्थापना की आपूर्ति वोल्टेज को कम करने के लिए, वर्तमान मूल्य को समायोजित करने की क्षमता वाले शक्तिशाली स्टेप-डाउन ट्रांसफार्मर का उपयोग किया जाता है। आउटपुट पर, वे पावर नेटवर्क के समान साइनसॉइडल आकार बनाते हैं। और आर्क बर्निंग के लिए हार्मोनिक आयाम बहुत अधिक बनाया गया है।

वेल्डिंग ट्रांसफार्मर के डिजाइन को दो शर्तों को पूरा करना चाहिए:

1.माध्यमिक सर्किट में शॉर्ट-सर्किट धाराओं की सीमा, जो परिचालन स्थितियों के अनुसार अक्सर होती है;

2. ऑपरेशन के लिए आवश्यक प्रज्वलित चाप का स्थिर जलना।

इस उद्देश्य के लिए, उन्हें एक बाहरी वोल्ट-एम्पीयर विशेषता (VAC) के साथ डिज़ाइन किया गया है जिसमें एक तेज गिरावट है। यह विद्युत चुम्बकीय ऊर्जा के अपव्यय को बढ़ाकर या सर्किट में आगमनात्मक प्रतिरोध के एक चोक को शामिल करके किया जाता है।

वेल्डिंग ट्रांसफार्मर के पुराने डिजाइनों में, वेल्डिंग करंट को समायोजित करने के लिए प्राथमिक या द्वितीयक वाइंडिंग में घुमावों की संख्या को बदलने की विधि का उपयोग किया जाता है। इस श्रमसाध्य और महंगी विधि ने इसकी उपयोगिता समाप्त कर दी है और आधुनिक उपकरणों में इसका उपयोग नहीं किया जाता है।

प्रारंभ में, ट्रांसफार्मर को अधिकतम शक्ति देने के लिए सेट किया गया है, जो तकनीकी दस्तावेज और बॉक्स की नेमप्लेट पर इंगित किया गया है। फिर, चाप के परिचालन प्रवाह को समायोजित करने के लिए, इसे निम्न में से किसी एक तरीके से घटाया जाता है:

-

आगमनात्मक प्रतिरोध को द्वितीयक परिपथ से जोड़ना। उसी समय, I - V विशेषता का ढलान बढ़ जाता है और वेल्डिंग चालू का आयाम कम हो जाता है, जैसा कि ऊपर की तस्वीर में दिखाया गया है;

-

चुंबकीय सर्किट की स्थिति में परिवर्तन;

-

थाइरिस्टर सर्किट।

माध्यमिक सर्किट में आगमनात्मक प्रतिरोध शुरू करके वेल्डिंग चालू को समायोजित करने के तरीके

वेल्डिंग ट्रांसफार्मरइस सिद्धांत पर ये कार्य दो प्रकार के होते हैं:

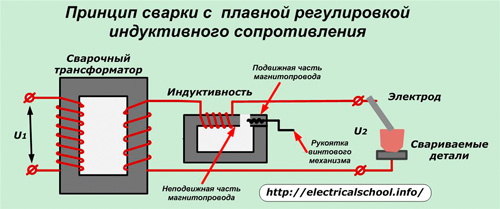

1. आगमनात्मक चुंबकीय तार के अंदर हवा के अंतराल के क्रमिक परिवर्तन के कारण एक चिकनी वर्तमान नियंत्रण प्रणाली के साथ;

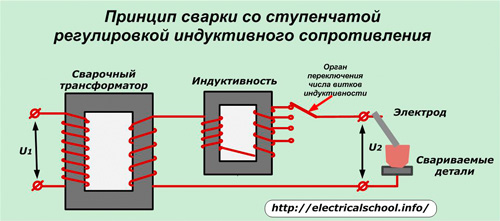

2. वाइंडिंग्स की संख्या के चरणबद्ध स्विचिंग के साथ।

पहली विधि में, आगमनात्मक चुंबकीय सर्किट दो भागों से बना होता है: एक स्थिर और एक जंगम, जो नियंत्रण हैंडल के रोटेशन से चलता है।

अधिकतम वायु अंतर पर, विद्युत चुम्बकीय प्रवाह का सबसे बड़ा प्रतिरोध और सबसे छोटा आगमनात्मक प्रतिरोध बनाया जाता है, जो वेल्डिंग चालू का अधिकतम मूल्य प्रदान करता है।

स्थिर करने के लिए चुंबकीय सर्किट के चलने वाले हिस्से का पूर्ण दृष्टिकोण वेल्डिंग चालू को न्यूनतम संभव मान तक कम कर देता है।

चरण विनियमन एक निश्चित संख्या में घुमावों को चरणों में स्विच करने के लिए एक जंगम संपर्क के उपयोग पर आधारित है।

इन अधिष्ठापनों के लिए, चुंबकीय सर्किट को संपूर्ण, अविभाज्य बनाया जाता है, जो समग्र डिजाइन को थोड़ा सरल करता है।

वेल्डिंग ट्रांसफॉर्मर के चुंबकीय सर्किट की ज्यामिति को बदलने के आधार पर वर्तमान विनियमन की एक विधि

यह तकनीक निम्न विधियों में से एक का उपयोग करके की जाती है:

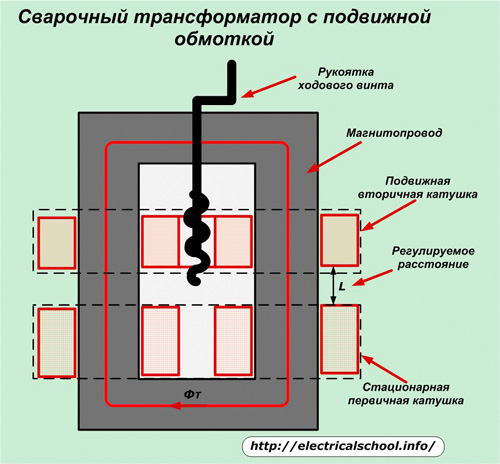

1. स्थिर घुड़सवार कॉइल्स से अलग दूरी पर चलती कॉइल्स के अनुभाग को स्थानांतरित करके;

2. चुंबकीय सर्किट के अंदर चुंबकीय शंट की स्थिति को समायोजित करके।

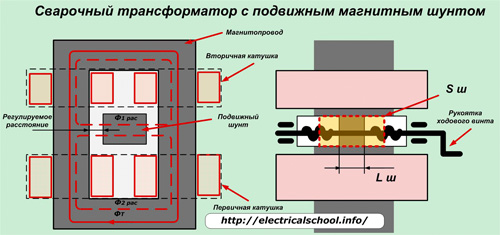

पहले मामले में, वेल्डिंग ट्रांसफॉर्मर प्राथमिक सर्किट की वाइंडिंग्स के बीच की दूरी को बदलने की संभावना के कारण बढ़े हुए अधिष्ठापन अपव्यय के साथ बनाया गया है, जो निचले योक के क्षेत्र में स्थिर है, और जंगम माध्यमिक वाइंडिंग है।

यह समायोजन शाफ्ट हैंडल के मैनुअल रोटेशन के कारण चलता है, जो नट के साथ लीड स्क्रू के सिद्धांत पर काम करता है। इस मामले में, पावर कॉइल की स्थिति को एक साधारण कीनेमेटिक आरेख द्वारा यांत्रिक संकेतक में स्थानांतरित किया जाता है, जिसे वेल्डिंग वर्तमान के विभाजनों में स्नातक किया जाता है। इसकी सटीकता लगभग 7.5% है।बेहतर मापन के लिए, एमीटर के साथ एक करंट ट्रांसफॉर्मर सेकेंडरी सर्किट में बनाया जाता है।

कॉइल्स के बीच न्यूनतम दूरी पर, उच्चतम वेल्डिंग करंट उत्पन्न होता है। इसे कम करने के लिए, चलती कॉइल को साइड में ले जाना आवश्यक है।

वेल्डिंग ट्रांसफार्मर के ऐसे निर्माण ऑपरेशन के दौरान बड़े रेडियो हस्तक्षेप पैदा करते हैं। इसलिए, उनके विद्युत सर्किट में कैपेसिटिव फिल्टर शामिल होते हैं जो विद्युत चुम्बकीय शोर को कम करते हैं।

मूवेबल मैग्नेटिक शंट को कैसे चालू करें

ऐसे ट्रांसफॉर्मर के चुंबकीय सर्किट के संस्करणों में से एक को नीचे दी गई तस्वीर में दिखाया गया है।

इसके संचालन का सिद्धांत कोर में चुंबकीय प्रवाह के एक निश्चित हिस्से के पैंतरेबाज़ी पर आधारित है, जिसमें एक लीड स्क्रू के साथ समायोजन निकाय शामिल है।

वर्णित विधियों द्वारा नियंत्रित वेल्डिंग ट्रांसफार्मर विद्युत स्टील शीट्स और गर्मी प्रतिरोधी इन्सुलेशन के साथ तांबे या एल्यूमीनियम तारों के कॉइल से बने चुंबकीय कोर के साथ बनाए जाते हैं। हालांकि, लंबी अवधि के संचालन के उद्देश्य से, वे आसपास के वातावरण में उत्पन्न गर्मी को दूर करने के लिए अच्छे वायु विनिमय की संभावना के साथ बनाए जाते हैं, इसलिए उनके पास एक बड़ा वजन और आयाम होता है।

विचार किए गए सभी मामलों में, इलेक्ट्रोड के माध्यम से बहने वाली वेल्डिंग धारा का एक चर मान होता है, जो चाप की एकरूपता और गुणवत्ता को कम करता है।

वेल्डिंग के लिए प्रत्यक्ष वर्तमान

थाइरिस्टर सर्किट

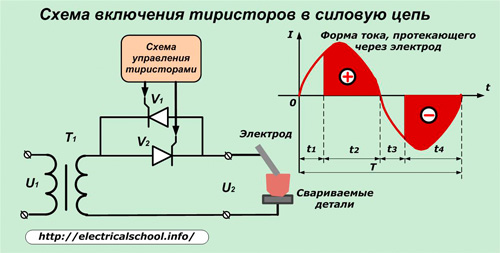

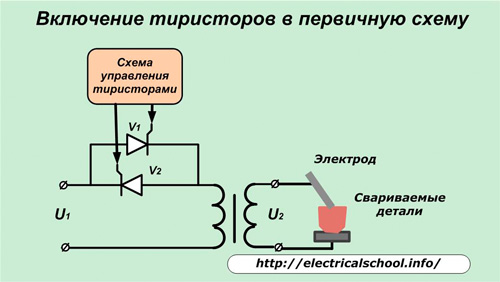

यदि नियंत्रण इलेक्ट्रोड के माध्यम से वेल्डिंग ट्रांसफार्मर की द्वितीयक वाइंडिंग के बाद दो विपरीत रूप से जुड़े थाइरिस्टर्स या एक ट्राइक जुड़े होते हैं, जिससे हार्मोनिक के प्रत्येक आधे-चक्र के उद्घाटन चरण को समायोजित करने के लिए नियंत्रण सर्किट का उपयोग किया जाता है, तो यह संभव हो जाता है विशिष्ट वेल्डिंग स्थितियों के लिए आवश्यक मान के लिए पावर सर्किट की अधिकतम धारा को कम करें।

प्रत्येक थाइरिस्टर एनोड से कैथोड तक वर्तमान की केवल सकारात्मक अर्ध-लहर से गुजरता है और इसके नकारात्मक आधे के मार्ग को अवरुद्ध करता है। प्रतिक्रिया आपको दोनों अर्ध-तरंगों को नियंत्रित करने की अनुमति देती है।

नियंत्रण सर्किट में नियामक निकाय समय अंतराल टी 1 सेट करता है जिसके दौरान थाइरिस्टर अभी भी बंद रहता है और इसकी आधा लहर पारित नहीं करता है। जब समय t2 पर नियंत्रण इलेक्ट्रोड के सर्किट को करंट की आपूर्ति की जाती है, तो थाइरिस्टर खुल जाता है और पॉजिटिव हाफ-वेव का हिस्सा, जिसे «+» चिह्न के साथ चिह्नित किया जाता है, इसके माध्यम से गुजरता है।

जब साइनसॉइड एक शून्य मान से गुजरता है, तो थाइरिस्टर बंद हो जाता है, यह तब तक अपने आप से करंट नहीं गुजरेगा जब तक कि एक पॉजिटिव हाफ-वेव इसके एनोड तक नहीं पहुंच जाता है और फेज-शिफ्टिंग ब्लॉक का कंट्रोल सर्किट कंट्रोल इलेक्ट्रोड को कमांड देता है।

फिलहाल t3 और T4, काउंटर से जुड़ा थाइरिस्टर पहले से वर्णित एल्गोरिथम के अनुसार काम करता है। इस प्रकार, एक थाइरिस्टर सर्किट का उपयोग कर वेल्डिंग ट्रांसफॉर्मर में, वर्तमान ऊर्जा का हिस्सा टी 1 और टी 3 (वर्तमान के बिना एक विराम बनाया जाता है) में बाधित होता है, और अंतराल टी 2 और टी 4 में बहने वाली धाराओं को वेल्डिंग के लिए उपयोग किया जाता है।

साथ ही, इन अर्धचालकों को विद्युत परिपथ के बजाय प्राथमिक लूप में स्थापित किया जा सकता है। यह कम शक्ति वाले थायरिस्टर्स के उपयोग की अनुमति देता है।लेकिन इस मामले में, ट्रांसफॉर्मर साइन वेव की आधी-तरंगों के कटे हुए हिस्सों को "+" और "-" चिन्हों से चिह्नित करेगा।

वर्तमान हार्मोनिक्स के एक हिस्से के रुकावट की अवधि के दौरान वर्तमान के बिना एक ठहराव की उपस्थिति सर्किट की कमी है, जो चाप जलने की गुणवत्ता को प्रभावित करती है। विशेष इलेक्ट्रोड और कुछ अन्य उपायों का उपयोग वेल्डिंग के लिए थाइरिस्टर सर्किट का सफलतापूर्वक उपयोग करना संभव बनाता है, जिसे संरचनाओं में काफी व्यापक आवेदन मिला है। वेल्डिंग सुधारक.

डायोड सर्किट

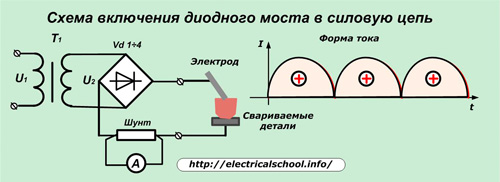

लो-पावर सिंगल-फेज वेल्डिंग रेक्टीफायर्स में चार डायोड से इकट्ठे हुए ब्रिज कनेक्शन आरेख होते हैं।

यह सुधारित धारा का एक रूप बनाता है जो लगातार वैकल्पिक सकारात्मक अर्ध-तरंगों का रूप लेता है। इस सर्किट में, वेल्डिंग करंट अपनी दिशा नहीं बदलता है, लेकिन केवल परिमाण में उतार-चढ़ाव होता है, जिससे तरंगें पैदा होती हैं। यह आकार थाइरिस्टर आकार की तुलना में वेल्डिंग आर्क को बेहतर बनाए रखता है।

इस तरह के उपकरणों में वर्तमान विनियमन ट्रांसफॉर्मर के ऑपरेटिंग वाइंडिंग से जुड़े अतिरिक्त वाइंडिंग हो सकते हैं। इसका मान एक शंट या साइनसॉइडल - एक वर्तमान ट्रांसफार्मर के माध्यम से एक सुधारित सर्किट से जुड़े एक एमीटर द्वारा निर्धारित किया जाता है।

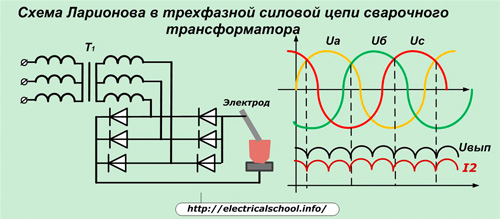

लारियोनोव की पुल योजना

यह तीन-चरण प्रणालियों के लिए डिज़ाइन किया गया है और वेल्डिंग रेक्टीफायर्स के साथ अच्छी तरह से काम करता है।

इस पुल की योजना के अनुसार डायोड को शामिल करने से लोड में वोल्टेज वैक्टर को इस तरह से जोड़ना संभव हो जाता है कि वे एक अंतिम वोल्टेज यू आउट बनाते हैं, जो कि छोटे तरंगों की विशेषता है और ओम के नियम के अनुसार, एक चाप बनाता है वेल्डिंग इलेक्ट्रोड पर एक समान आकार की धारा। यह प्रत्यक्ष धारा के आदर्श रूप के बहुत करीब है।

वेल्डिंग रेक्टीफायर्स के उपयोग की विशेषताएं

ज्यादातर मामलों में सुधारा हुआ वर्तमान अनुमति देता है:

-

चाप को प्रज्वलित करना अधिक सुरक्षित है;

-

इसका स्थिर दहन सुनिश्चित करता है;

-

वेल्डिंग ट्रांसफॉर्मर की तुलना में कम पिघला हुआ धातु स्पैटर बनाएं।

यह वेल्डिंग की संभावनाओं का विस्तार करता है, आपको स्टेनलेस स्टील मिश्र धातुओं और अलौह धातुओं को मज़बूती से जोड़ने की अनुमति देता है।

वेल्डिंग के लिए इन्वर्टर करंट

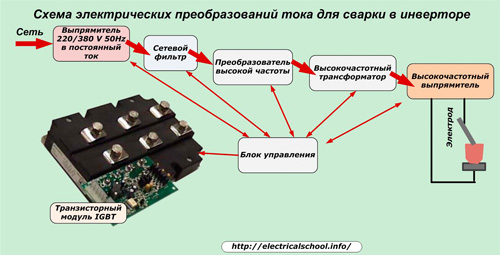

वेल्डिंग इनवर्टर ऐसे उपकरण हैं जो निम्नलिखित एल्गोरिथम के अनुसार बिजली का चरण-दर-चरण रूपांतरण करते हैं:

1. औद्योगिक बिजली 220 या 380 वोल्ट एक सुधारक द्वारा बदल दी जाती है;

2. निर्मित तकनीकी शोर को अंतर्निर्मित फ़िल्टर के माध्यम से सुचारू किया जाता है;

3. स्थिर ऊर्जा एक उच्च-आवृत्ति धारा (10 से 100 किलोहर्ट्ज़) में उलटी होती है;

4. उच्च आवृत्ति ट्रांसफार्मर इलेक्ट्रोड चाप (60 वी) के स्थिर प्रज्वलन के लिए आवश्यक वोल्टेज को कम कर देता है;

5. उच्च आवृत्ति सुधारक वेल्डिंग के लिए बिजली को प्रत्यक्ष धारा में परिवर्तित करता है।

इन्वर्टर के पांच चरणों में से प्रत्येक को फीडबैक मोड में आईजीबीटी श्रृंखला के एक विशेष ट्रांजिस्टर मॉड्यूल द्वारा स्वचालित रूप से नियंत्रित किया जाता है। इस मॉड्यूल पर आधारित नियंत्रण प्रणाली वेल्डिंग इन्वर्टर के सबसे जटिल और महंगे तत्व से संबंधित है।

इन्वर्टर द्वारा आर्क के लिए बनाए गए रेक्टिफाइड करंट का आकार व्यावहारिक रूप से एक सीधी सीधी रेखा के करीब होता है। यह आपको विभिन्न धातुओं पर कई प्रकार की वेल्डिंग करने की अनुमति देता है।

इन्वर्टर में होने वाली तकनीकी प्रक्रियाओं के माइक्रोप्रोसेसर नियंत्रण के लिए धन्यवाद, हार्डवेयर कार्यों की शुरूआत से वेल्डर के काम में बहुत सुविधा होती है:

-

चाप शुरू करने की सुविधा के लिए वेल्डिंग की शुरुआत में स्वचालित रूप से चालू करके गर्म प्रारंभ (हॉट स्टार्ट मोड);

-

एंटी-स्टिक (एंटी स्टिक मोड), जब इलेक्ट्रोड वेल्ड किए जाने वाले हिस्सों को छूता है, तो वेल्डिंग करंट का मान उन मूल्यों तक घट जाता है जो धातु को पिघलाने और इलेक्ट्रोड से चिपके रहने का कारण नहीं बनते हैं;

-

आर्क फोर्सिंग (आर्क फोर्स मोड) जब चाप की लंबाई कम होने पर पिघली हुई धातु की बड़ी बूंदों को इलेक्ट्रोड से अलग किया जाता है और चिपके रहने की संभावना होती है।

ये विशेषताएं शुरुआती लोगों को भी गुणवत्ता वाले वेल्ड बनाने की अनुमति देती हैं। इन्वर्टर वेल्डिंग मशीनें इनपुट मेन वोल्टेज में बड़े उतार-चढ़ाव के साथ मज़बूती से काम करती हैं।

इन्वर्टर उपकरणों को धूल से सावधानीपूर्वक निपटने और सुरक्षा की आवश्यकता होती है, जो कि इलेक्ट्रॉनिक घटकों पर लागू होने पर, उनके संचालन को बाधित कर सकता है, जिससे गर्मी लंपटता और संरचना की अधिक गर्मी हो सकती है।

कम तापमान पर, मॉड्यूल के बोर्डों पर संक्षेपण दिखाई दे सकता है। इससे नुकसान और खराबी होगी। इसलिए, इनवर्टर को गर्म कमरे में संग्रहित किया जाता है और ठंढ या वर्षा के दौरान उनके साथ काम नहीं करते हैं।