इलेक्ट्रिक आर्क वेल्डिंग

इलेक्ट्रिक आर्क वेल्डिंग विधि में, इलेक्ट्रोड और वर्कपीस की धातु की छड़ के बीच एक आर्क डिस्चार्ज उत्पन्न और बनाए रखा जाता है। चाप की तापीय ऊर्जा स्थानीय रूप से वर्कपीस और इलेक्ट्रोड के धातु कोर को एक वेल्ड पूल और सुरक्षात्मक लावा बनाने के लिए पिघला देती है।

इलेक्ट्रिक आर्क वेल्डिंग विधि में, इलेक्ट्रोड और वर्कपीस की धातु की छड़ के बीच एक आर्क डिस्चार्ज उत्पन्न और बनाए रखा जाता है। चाप की तापीय ऊर्जा स्थानीय रूप से वर्कपीस और इलेक्ट्रोड के धातु कोर को एक वेल्ड पूल और सुरक्षात्मक लावा बनाने के लिए पिघला देती है।

इलेक्ट्रिक आर्क वेल्डिंग के लिए वेल्डिंग पावर स्रोत 30 से 400 एम्पीयर की तीव्रता के साथ प्रत्यक्ष या प्रत्यावर्ती धारा प्रदान करता है, जो इलेक्ट्रोड व्यास, इलेक्ट्रोड कोटिंग गुण, वेल्डिंग स्थिति, कनेक्शन के प्रकार, आयाम और वर्कपीस की विशेषताओं जैसे विभिन्न मापदंडों पर निर्भर करता है। वेल्डिंग ऊर्जा स्रोत का वोल्टेज इग्निशन वोल्टेज से अधिक होना चाहिए (देखें वेल्डिंग शक्ति स्रोत पैरामीटर).

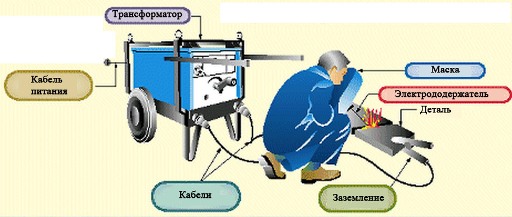

लेपित इलेक्ट्रोड को वेल्डिंग स्टेशन के विद्युत आउटपुट टर्मिनलों में से एक से जुड़े इलेक्ट्रोड धारक में जकड़ दिया जाता है। "ग्राउंड" वेल्डिंग करंट के स्रोत से जुड़ा है और वर्कपीस पर स्थित है।

वर्कपीस पर इलेक्ट्रोड की नोक को रगड़ने या इलेक्ट्रोड को वर्कपीस की सतह के करीब कुछ मिलीमीटर लाकर चाप का प्रज्वलन प्राप्त किया जाता है।शॉर्टिंग से बचने के लिए इलेक्ट्रोड की नोक और वर्कपीस के बीच की दूरी को स्थिर रखते हुए चाप को हर समय बनाए रखा जाना चाहिए।

इलेक्ट्रिक आर्क वेल्डिंग

वेल्डिंग इलेक्ट्रोड में दो भाग होते हैं:

1. धातु का कोर इलेक्ट्रोड के केंद्र में एक छड़ के रूप में बेलनाकार होता है। छड़ की मुख्य भूमिका विद्युत प्रवाह का संचालन करना और वेल्ड धातु बनाना है।

2. आवरण: इलेक्ट्रोड का बाहरी बेलनाकार भाग। यह पिघला हुआ धातु के चारों ओर गैस वातावरण बनाकर वेल्ड पूल को वायुमंडलीय वायु द्वारा ऑक्सीकरण से बचाने में मदद करता है। कोटिंग वेल्ड के शीर्ष पर एक सुरक्षात्मक लावा भी बनाती है। यह धातुमल पिघल को ऑक्सीकरण और तेजी से ठंडा होने से बचाता है। चाप की स्थिरता और आयनीकरण में कोटिंग महत्वपूर्ण भूमिका निभाती है। कोटिंग में एक जटिल रासायनिक संरचना होती है और इसमें धातु, खनिज और कार्बनिक घटक शामिल हो सकते हैं।

लेपित इलेक्ट्रोड का व्यास Ø 1.6 से Ø 8 मिमी तक भिन्न होता है। कुल लंबाई 250 से 500 मिमी तक। विशेष प्रकार के कार्यों के लिए कुछ इलेक्ट्रोडों का व्यास 10…12 मिमी और लंबाई 1000 मिमी हो सकती है।

इलेक्ट्रिक आर्क वेल्डिंग के लिए वेल्डिंग इलेक्ट्रोड के लिए मुख्य प्रकार के कोटिंग्स:

1) अम्लीय (आयरन ऑक्साइड और आयरन युक्त मिश्र धातु)।

1) अम्लीय (आयरन ऑक्साइड और आयरन युक्त मिश्र धातु)।

2) बेसिक (कैल्शियम कार्बोनेट और कैल्शियम फ्लोराइड पर आधारित)।

3) सेलूलोज़ (सेलूलोज़ पर आधारित)।

4) रूटाइल (टाइटेनियम ऑक्साइड पर आधारित)।

5) आयरन पाउडर (धातु पाउडर पर आधारित) शामिल है।

6) विशेष (विभिन्न घटकों के योग के साथ उपरोक्त प्रकार के संयोजन)।

काम के प्रकार जिसमें विभिन्न कोटिंग्स वाले इलेक्ट्रोड का उपयोग किया जाता है:

1) रूटाइल - वर्तमान वेल्डिंग संचालन के लिए।

2) मुख्य - दबाव में या बढ़ी हुई शक्ति आवश्यकताओं के साथ काम करने वाले निर्माणों के लिए।

3) सेल्युलोज - एक क्षैतिज स्थिति में रूट टांके की गहरी पैठ के लिए।

चाप वेल्डिंग से पहले इलेक्ट्रोड का भंडारण और तैयारी:

रूटाइल और बेस इलेक्ट्रोड को 2 घंटे के लिए 300 डिग्री सेल्सियस पर ओवन में बेक किया जाना चाहिए। सूखने पर, ऐसे इलेक्ट्रोड को वेल्डिंग क्षेत्र में पोर्टेबल ओवन में 120 डिग्री सेल्सियस पर संसाधित किया जाना चाहिए। अन्य इलेक्ट्रोड (रूटाइल, सेल्युलोज और एसिड) को एक गर्म कमरे में और 60% से कम सापेक्षिक आर्द्रता में संग्रहित किया जाता है।

मुख्य इलेक्ट्रोड की नई निर्माण तकनीक और वैक्यूम पैकेजिंग बहुत कम नमी वाली कोटिंग प्रदान करती है जिसे उपयोग से पहले एनीलिंग और सुखाने की आवश्यकता नहीं होती है।

वेल्डिंग इलेक्ट्रोड

ढके हुए इलेक्ट्रोड के साथ चाप वेल्डिंग के तरीके:

यदि वेल्डिंग करंट की ताकत कम है, वेल्ड की पैठ कम है, इलेक्ट्रिक आर्क अस्थिर है, और वेल्ड मेटल में छिद्र और स्लैग समावेशन हैं, जो वेल्ड के गुणों को खराब करते हैं। उच्च धारा में, पिघला हुआ धातु बहुत तरल हो जाता है।

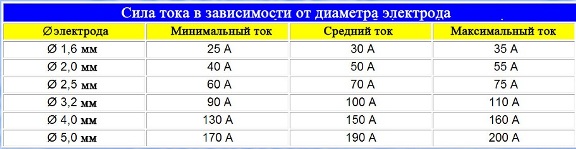

एम्परेज का चुनाव इस पर निर्भर करता है: इलेक्ट्रोड का व्यास, इलेक्ट्रोड के रासायनिक गुण, वर्कपीस की विशेषताएं, वेल्डिंग की स्थिति, वर्कपीस की मोटाई।

आर्क की लंबाई बढ़ने के साथ वेल्डिंग करंट की तीव्रता कम हो जाती है। इसके विपरीत, जैसे-जैसे चाप की लंबाई घटती जाती है, धारा बढ़ती जाती है।

इलेक्ट्रोड के व्यास पर वेल्डिंग चालू की निर्भरता

वेल्डिंग वर्तमान भाग की मोटाई पर निर्भर करता है

रूट टांके आमतौर पर नकारात्मक ध्रुवता के साथ बनाए जाते हैं: इलेक्ट्रोड धारक का प्लग (-) टर्मिनल से जुड़ा होता है, ग्राउंड क्लैंप का प्लग वर्तमान स्रोत के (+) से जुड़ा होता है।

वेल्डिंग पास को खत्म करना और पिघली हुई धातु से भरना आमतौर पर सकारात्मक ध्रुवता के साथ किया जाता है: इलेक्ट्रोड धारक का प्लग (+) से जुड़ा होता है, ग्राउंड क्लैंप का प्लग (-) टर्मिनल से जुड़ा होता है।

वेल्डर के कार्यस्थल की एक विशिष्ट संरचना में शामिल हैं:

1. वेल्डिंग वर्तमान स्रोत।

2. धारक के साथ इलेक्ट्रोड केबल।

3. तार के साथ ग्राउंड क्लैंप।

4. पोर्टेबल बुनियादी इलेक्ट्रोड ओवन।

5. टिंटेड ग्लास, वेल्डिंग दस्ताने और कपड़ों के साथ विशेष वेल्डिंग मास्क।

6. वेल्ड की सफाई के लिए हथौड़े और वायर ब्रश को नष्ट करना।

7. किनारों और सीम की सफाई के लिए इलेक्ट्रिक एंगल ग्राइंडर।

8. सुरक्षात्मक स्क्रीन या पर्दे।

9. वेंटिलेशन सिस्टम।

वेल्डर का कार्यस्थल