प्लानिंग मशीनों के विद्युत उपकरण

प्लानर मेन मोशन ड्राइव: ईएमयू के साथ जीडी सिस्टम ड्राइव, दो गिलहरी रोटर एसिंक्रोनस मोटर्स (फॉरवर्ड और रिवर्स के लिए), इलेक्ट्रोमैग्नेटिक क्लच एसिंक्रोनस मोटर, थाइरिस्टर डीसी ड्राइव, फ्रीक्वेंसी नियंत्रित एसिंक्रोनस ड्राइव। ब्रेकिंग: डायनेमिक, डीसी मोटर्स और जीडी सिस्टम के लिए रिकवरी और रिवर्स स्विचिंग के साथ। समायोजन सीमा 25:1 तक।

प्लानर मेन मोशन ड्राइव: ईएमयू के साथ जीडी सिस्टम ड्राइव, दो गिलहरी रोटर एसिंक्रोनस मोटर्स (फॉरवर्ड और रिवर्स के लिए), इलेक्ट्रोमैग्नेटिक क्लच एसिंक्रोनस मोटर, थाइरिस्टर डीसी ड्राइव, फ्रीक्वेंसी नियंत्रित एसिंक्रोनस ड्राइव। ब्रेकिंग: डायनेमिक, डीसी मोटर्स और जीडी सिस्टम के लिए रिकवरी और रिवर्स स्विचिंग के साथ। समायोजन सीमा 25:1 तक।

प्रणोदन ड्राइव (आवधिक और अनुप्रस्थ): मुख्य ड्राइव श्रृंखला से यांत्रिक, अतुल्यकालिक गिलहरी-पिंजरे मोटर, ईएमयू-डी प्रणाली।

प्लानिंग मशीनों की सहायक ड्राइव का उपयोग इसके लिए किया जाता है: कैलीपर की तीव्र गति, क्रॉस बीम की गति, क्रॉस बीम की क्लैम्पिंग, कटर को उठाना, स्नेहन पंप।

विशेष इलेक्ट्रोमैकेनिकल डिवाइस और इंटरलॉक: कटर को ऊपर उठाने के लिए इलेक्ट्रोमैग्नेट, कटर को ऊपर उठाने के लिए इलेक्ट्रो-वायवीय नियंत्रण, स्नेहन नियंत्रण उपकरण, एक निष्क्रिय स्नेहन पंप के साथ अनक्लेम्प्ड क्रॉस बीम के संचालन की संभावना को रोकने के लिए इंटरलॉक।

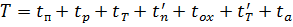

प्लानर्स का प्रदर्शन टेबल की वापसी की गति पर अत्यधिक निर्भर है।तालिका के कामकाजी स्ट्रोक के लिए आवश्यक समय और इसकी मूल स्थिति में वापसी,

जहाँ tn प्रारंभ समय है, tp रनिंग टाइम (निरंतर गति गति) है, tT मंदी का समय है, t'n रिवर्स स्ट्रोक के दौरान त्वरण समय है, टॉक्सिन टेबल के रिवर्स स्ट्रोक के दौरान स्थिर अवस्था गति का समय है , t'T रिवर्स कोर्स के दौरान रुकने का समय है, ta उपकरण का प्रतिक्रिया समय है।

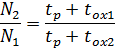

द्रव्यमान के रिटर्न स्ट्रोक के वेग vOX को बढ़ाने से रिटर्न स्ट्रोक के समय t0X में कमी आती है और इसलिए डबल स्ट्रोक के समय T की अवधि कम हो जाती है। प्रति यूनिट समय में डबल चालों की संख्या बढ़ जाती है। टीओएक्स का समय जितना कम होता है, उतना ही कम इसका परिवर्तन डबल चाल के समय टी और प्रति यूनिट समय में डबल हिट की संख्या को प्रभावित करता है। इसलिए, रिवर्स स्पीड v0X बढ़ाने की प्रभावशीलता धीरे-धीरे कम हो जाती है क्योंकि यह बढ़ती है।

ग्राहकों और उपकरणों के संचालन में लगने वाले समय की उपेक्षा करते हुए, हमारे पास लगभग है

प्रति यूनिट समय में दो डबल चालों का अनुपात

जहां toxi1 और toxi2 क्रमशः वापसी गति vox1 और vox2 पर वापसी स्ट्रोक अवधि हैं।

आइए vox1 = vp लें (जहाँ vp काटने की गति है)

अंतिम सूत्र से पता चलता है कि जैसे ही बैकस्ट्रोक की गति बढ़ती है, डबल हिट की संख्या में वृद्धि धीमी हो जाती है। यदि हम क्षणिक प्रक्रियाओं की अवधि, साथ ही उपकरणों की प्रतिक्रिया समय को ध्यान में रखते हैं, तो स्वर की गति बढ़ाने की प्रभावशीलता और भी कम होगी। इसलिए आमतौर पर k — 2 ÷ 3 लिया जाता है।

लॉन्ग-शॉट ट्रांज़िएंट की अवधि का प्रदर्शन पर बहुत कम प्रभाव पड़ता है।छोटे स्ट्रोक के लिए, वापसी का समय बढ़ने पर स्ट्रोक की संख्या काफी कम हो जाती है।

उलटने के समय को कम करने के लिए, कुछ मामलों में एक इलेक्ट्रिक मोटर के बजाय दो अर्ध-शक्ति मोटर का उपयोग किया जाता है। इस मामले में, रोटरों की जड़ता का क्षण इंजन की तुलना में बहुत छोटा होता है। टेबल ड्राइव सर्किट में वर्म गियर के उपयोग से ड्राइव की जड़ता के कुल क्षण में कमी आती है। हालांकि, रिवर्स टाइम को कम करने की एक सीमा है। योजनाकारों की उत्क्रमण अवधि के दौरान, कैलीपर्स की एक क्रॉस-आवधिक फीडिंग की जाती है, साथ ही रिटर्न स्ट्रोक के लिए कटर को ऊपर उठाना और कम करना।

पिसाई यंत्र

मशीन-निर्माण संयंत्रों में विभिन्न टेबल ड्राइव वाली कटिंग मशीनें काम करती हैं।

टेबल का मूवमेंट कई अलग-अलग तरीकों से किया जाता है। लंबे समय तक, छोटे प्लानर को चलाने के लिए दो इलेक्ट्रोमैग्नेटिक क्लच का इस्तेमाल किया जाता था। ये चंगुल आगे और पीछे की गति के अनुरूप अलग-अलग गति से रोटेशन को प्रसारित करते हैं और क्रमिक रूप से संलग्न होते हैं। कपलिंग बेल्ट या दांतेदार गियर के माध्यम से मोटर शाफ्ट से जुड़े थे।

महत्वपूर्ण विद्युत चुम्बकीय और यांत्रिक जड़ता के कारण, इन ड्राइवों का रिवर्स समय लंबा होता है और कपलिंग में बहुत अधिक गर्मी उत्पन्न होती है। गियरबॉक्स को स्विच करके स्पीड कंट्रोल किया जाता है, जो कठिन परिस्थितियों में काम करता है और जल्दी खराब हो जाता है।

भारी योजनाकारों के लिए एक जनरेटर-इंजन का उपयोग किया गया था। यह चिकनी गति नियंत्रण की एक विस्तृत श्रृंखला प्रदान करता है। ईएमपी के साथ जी-डी प्रणाली का उपयोग अनुदैर्ध्य योजनाकारों के ड्राइव के गति समायोजन की सीमा को हल करने के लिए किया जाता है।ऐसी ड्राइव के नुकसान में बड़े आकार और महत्वपूर्ण लागतें शामिल हैं। कुछ मामलों में समानांतर (स्वतंत्र) उत्तेजना के साथ डीसी मोटर ड्राइव का भी उपयोग किया जाता है।

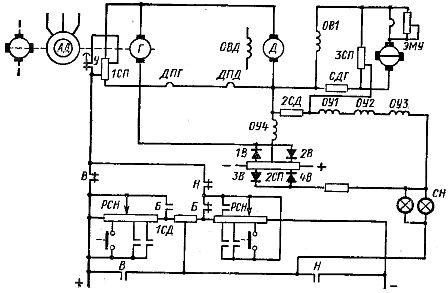

मेटल कटिंग मशीनों के लिए मिन्स्क प्लांट की प्लानिंग मशीनों की टेबल ड्राइव का नाम V.I. अक्टूबर क्रांति (चित्र 1) जीडी प्रणाली के अनुसार ईएमबी के कारण के रूप में बनाई गई थी। 15: 1 की सीमा में जनरेटर वोल्टेज को बदलकर ही इंजन की गति को नियंत्रित किया जाता है। मशीन में दो-स्पीड गियरबॉक्स होता है।

चावल। 1. टेबल ड्राइव प्लानर की योजना

संदर्भ वोल्टेज और मोटर डी के नकारात्मक प्रतिक्रिया वोल्टेज के बीच अंतर द्वारा निर्धारित वर्तमान, नियंत्रण ECU के कॉइल OU1, OU2, OUZ के माध्यम से प्रवाहित होता है। संदर्भ वोल्टेज, जब इंजन D आगे की ओर घूमता है, PCV पोटेंशियोमीटर द्वारा हटा दिया जाता है , और PCN पोटेंशियोमीटर से पीछे मुड़ते समय। PCV और PCN पोटेंशियोमीटर पर स्लाइडर्स को घुमाकर, आप अलग-अलग गति सेट कर सकते हैं। स्वचालित रूप से पोटेंशियोमीटर के कुछ बिंदुओं से जुड़कर, चक्र के संबंधित खंडों में सेट रोटेशन गति सुनिश्चित करना संभव है।

फीडबैक वोल्टेज पोटेंशियोमीटर 1SP द्वारा लिए गए जनरेटर वोल्टेज G के हिस्से और जनरेटर और मोटर के अतिरिक्त ध्रुवों के DPG और DPD द्वारा लिए गए वोल्टेज के बीच का अंतर है और मोटर करंट D के समानुपाती होता है।

जनरेटर डी का रोमांचक कॉइल OB1 EMU करंट द्वारा संचालित है। रेसिस्टर्स ZSP और SDG के साथ, कॉइल OB1 एक संतुलित ब्रिज बनाता है। पुल के विकर्ण के आर-पार एक 2SD प्रतिरोधक शामिल किया गया है। कॉइल OB1 की धारा में प्रत्येक परिवर्तन के साथ, इसमें विकिरण होता है। वगैरह। वी। आत्म-प्रेरण। ब्रिज का संतुलन बिगड़ जाता है और 2SD रेसिस्टर में एक वोल्टेज दिखाई देता है।कॉइल OU1, OU2, OUZ में करंट एक साथ बदलता है और जबकि ई। के साथ, IMU का अतिरिक्त चुंबकत्व या विचुंबकीकरण किया जाता है।

OU4 EMU कॉइल ट्रांज़िएंट के दौरान करंट लिमिटिंग प्रदान करता है। यह DPG और DPD के कॉइल से लिए गए वोल्टेज और पोटेंशियोमीटर 2SP के संदर्भ वोल्टेज के बीच के अंतर से संबंधित है। डायोड 1बी, 2बी कॉइल ओयू4 में केवल उच्च मोटर धाराओं डी पर वर्तमान प्रवाह सुनिश्चित करते हैं जब इनमें से पहला वोल्टेज दूसरे से अधिक होता है।

पूरे ट्रांसिएंट के दौरान संदर्भ वोल्टेज और फीडबैक वोल्टेज के बीच का अंतर काफी बड़ा होना चाहिए। गैर-रैखिक निर्भरता का मुआवजा गैर-रैखिक तत्वों का उपयोग करके किया जाता है: डायोड 3V, 4V और SI लैंप एक गैर-रैखिक प्रतिरोध फिलामेंट के साथ। G-D सिस्टम के अनुसार डेस्कटॉप ड्राइव में रोटेशन फ्रीक्वेंसी एडजस्टमेंट की रेंज मोटर के मैग्नेटिक फ्लक्स में बदलाव को बढ़ाती है। थाइरिस्टर ड्राइव का भी उपयोग किया जाता है।

ग्लास स्लाइड्स को आमतौर पर थोड़े समय के लिए वापस फीड किया जाता है। फीडिंग प्रक्रिया को एक नए वर्क स्ट्रोक (कटर को तोड़ने से बचने के लिए) की शुरुआत में पूरा किया जाना चाहिए। प्रत्येक स्लाइड के लिए अलग-अलग मोटरों या सभी स्लाइडों के लिए एक सामान्य मोटर के साथ यंत्रवत्, विद्युत और विद्युत यांत्रिक रूप से पॉवरिंग की जाती है। कैलीपर की स्थिति के लिए गति आमतौर पर फ़ीड मोटर द्वारा कीनेमेटिक योजना में एक समान परिवर्तन के साथ की जाती है।

आवधिक अनुप्रस्थ फ़ीड के मूल्य को बदलने के लिए, प्रसिद्ध शाफ़्ट उपकरणों के अलावा, विभिन्न सिद्धांतों पर आधारित विद्युत उपकरणों का उपयोग किया जाता है।विशेष रूप से, आंतरायिक बिजली आपूर्ति को विनियमित करने के लिए एक समय रिले का उपयोग किया जाता है, जिसकी सेटिंग को एक विस्तृत श्रृंखला में बदला जा सकता है।

वर्क स्ट्रोक के अंत में टाइम रिले उसी समय चालू होती है जब क्रॉस फीड मोटर चालू होती है। रिले सेटिंग के अनुरूप एक समय के बाद इस मोटर को बंद कर देता है। अनुप्रस्थ फ़ीड का आकार विद्युत मोटर के रोटेशन की अवधि से निर्धारित होता है। बिजली की आपूर्ति की स्थिरता के लिए मोटर की गति और उसके ग्राहकों की अवधि की स्थिरता की आवश्यकता होती है। गति को स्थिर करने के लिए EMC ड्राइव का उपयोग किया जाता है। इन प्रक्रियाओं को मजबूर करके इलेक्ट्रिक मोटर की शुरुआत और रोक प्रक्रियाओं की अवधि कम हो जाती है।

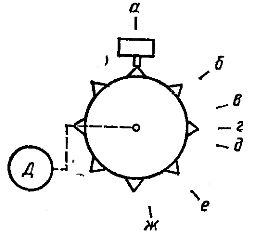

पार्श्व फ़ीड को बदलने के लिए, प्रक्षेपवक्र (छवि 2) के कार्य के रूप में कार्य करने वाले एक नियामक का भी उपयोग किया जाता है, यह एक दिशात्मक उपकरण है जो कैलीपर के एक निश्चित पथ पर जाने के बाद मोटर को बंद कर देता है। रेगुलेटर के पास एक डिस्क होती है जिस पर समान दूरी पर कैम लगे होते हैं। जब इंजन चल रहा होता है, तो डिस्क, जो कीनेमेटिक रूप से इसके शाफ्ट से जुड़ी होती है, घूमती है, जबकि अगला कैम संपर्क पर कार्य करता है। इससे नेटवर्क से इलेक्ट्रिक मोटर का वियोग होता है।

अंजीर। 2. प्लानर के अनुप्रस्थ फ़ीड का नियामक

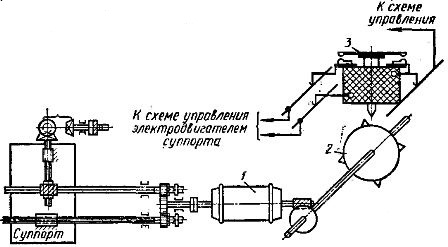

चावल। 3. प्लानर 724 का फीड सिस्टम

हालांकि, मोटर कुछ देर तक चलती रहती है। इस मामले में, रेगुलेटर पर सेट किए गए कोणीय पथ से अधिक का पता लगाया जाएगा। इस प्रकार, उत्सर्जन मान पथ ab के अनुरूप नहीं होगा, बल्कि पथ ab के अनुरूप होगा। अगले आवधिक फीड पर, चाप बीजी से संबंधित दूरी मोटर को सेट गति में तेजी लाने के लिए बहुत छोटी हो सकती है।इसलिए, जब कैम आर के साथ मोटर को बंद किया जाता है, तो मोटर के घूमने की गति कम होगी और इसलिए जड़ता द्वारा तय किया गया पथ पिछले आंतरायिक फ़ीड की तुलना में कम होगा। इस प्रकार हम चाप v के अनुरूप दूसरी फ़ीड पहले की तुलना में कम प्राप्त करते हैं।

अगले क्रॉस-फीड पर मोटर को तेज करने के लिए, एक बड़ा डी-ट्रेजेक्टरी फिर से प्रदान किया जाता है। इसके त्वरण के अंत में इंजन की गति अधिक होगी और इसलिए कोस्टिंग की मात्रा भी बढ़ जाएगी। इस प्रकार, थोड़ी मात्रा में क्रॉस-फीडिंग के साथ, बड़े और छोटे फीड वैकल्पिक होंगे।

विचाराधीन प्रकार के क्रॉस-फीड नियामक के लिए एक अनियमित गिलहरी-पिंजरे प्रेरण मोटर का उपयोग किया जा सकता है। मोटर शाफ्ट को ड्राइव डिस्क से जोड़ने वाली कीनेमेटिक श्रृंखला के गियर अनुपात को बदलकर क्रॉस फीड की मात्रा को समायोजित किया जा सकता है। डिस्क पर कैमरों की संख्या को बदला जा सकता है।

इलेक्ट्रोमैग्नेटिक मल्टीलेयर कनेक्टर्स का उपयोग करके, क्षणिक समय काफी कम हो जाता है। ये चंगुल काफी तेज कार्रवाई प्रदान करते हैं (10-20 या अधिक प्रति सेकंड शुरू)।

मशीन फीड सिस्टम 724 को FIG में दिखाया गया है। 3. डिस्क 2 द्वारा स्पाइक्स के साथ फ़ीड की मात्रा निर्धारित की जाती है, जो इलेक्ट्रिक मोटर 1 चालू होने पर घूमना शुरू कर देती है। इस डिस्क के ऊपर, कैलीपर बिजली की आपूर्ति का एक विद्युत चुम्बकीय रिले 3 रखा जाता है, जो एक साथ चालू होता है शक्ति मोटर। जब रिले 3 चालू होता है, तो रॉड को नीचे किया जाता है ताकि घूमने वाली डिस्क पर स्पाइक्स उसे छू सकें।

इस स्थिति में, रिले संपर्क बंद हो जाते हैं।जब डिस्क स्पाइक तने को उठाती है, तो रिले संपर्क खुल जाते हैं और मोटर मुख्य से डिस्कनेक्ट हो जाती है। आवश्यक संख्या में फ़ीड सुनिश्चित करने के लिए, विभिन्न संख्या में स्पाइक्स के साथ डिस्क का एक सेट उपयोग किया जाता है। डिस्क एक दूसरे के बगल में एक सामान्य अक्ष पर लगे होते हैं। पावर रिले को स्थानांतरित किया जा सकता है ताकि यह किसी भी ड्राइव के साथ काम कर सके।

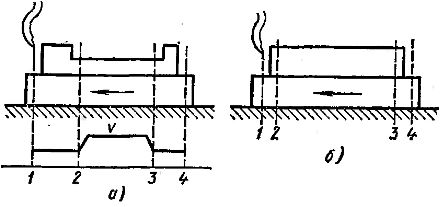

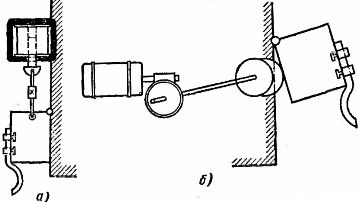

रिटर्न स्ट्रोक के दौरान कटर को उठाने के लिए अक्सर इलेक्ट्रोमैग्नेट का उपयोग किया जाता है। आमतौर पर, प्रत्येक कटिंग हेड को एक अलग इलेक्ट्रोमैग्नेट (चित्र 4, ए) द्वारा परोसा जाता है। गुरुत्वाकर्षण के प्रभाव में सिर उतरते हैं। भारी सिर से झटका नरम करने के लिए एक वायु वाल्व का उपयोग किया जाता है।

सनकी (चित्र 4, बी) को घुमाने वाली एक प्रतिवर्ती इलेक्ट्रिक मोटर का उपयोग करके काटने वाले सिर को चिकना उठाना और कम करना प्राप्त किया जा सकता है। इस कटर लिफ्ट का उपयोग भारी मशीनरी पर किया जाता है। प्लानर्स के क्रॉस बीम को हिलाना और दबाना उसी तरह से किया जाता है जैसे रोटरी लैट्स के लिए।

चावल। 4. योजना बनाते समय कटर उठाना

चावल। 5. प्लानर टेबल के फीड रेट का स्वत: परिवर्तन

टर्निंग मशीनों में अक्सर मशीन के पुर्जे होते हैं जिनमें छेद या खांचे होते हैं जिन्हें मशीन नहीं बनाया जा सकता है। इस मामले में, तालिका की गति की गति को बदलने की सिफारिश की जाती है (चित्र 5, ए)। द्रव्यमान छेद के माध्यम से वापसी वेग के बराबर बढ़े हुए वेग से यात्रा करेगा।

अनुदैर्ध्य योजना मशीनों के साथ एक वर्कपीस को मशीनिंग करते समय जिसमें छेद और अवकाश नहीं होते हैं (चित्र 5, बी), अनुभाग 2-3 में काटने की गति को बढ़ाकर मशीन के समय को कम करना संभव है।अनुभाग 1-2 और 3-4 में, ड्राइविंग के दौरान उपकरण को तोड़ने और वर्कपीस के सामने के किनारे को कुचलने से बचने के साथ-साथ उपकरण से बाहर निकलने पर सामग्री को काटने के लिए गति कम हो जाती है।

दोनों वर्णित मामलों में चर उपकरणों का उपयोग किया जाता है। गति में परिवर्तन दिशा स्विच द्वारा प्रभावित होता है जो सड़क पर संबंधित बिंदुओं पर लगे कैमरों से प्रभावित होता है।

क्रॉस-प्लानर और ग्राइंडर के मामले में, स्लाइड का स्ट्रोक छोटा होता है, और एक रॉकिंग गियर द्वारा पारस्परिक गति को प्रभावित किया जाता है। वापसी स्ट्रोक के दौरान स्लाइडर की गति में वृद्धि उसी रोलर द्वारा प्रदान की जाती है। क्रॉस-प्लानर का विद्युतीकरण सरल है और अपरिवर्तनीय गिलहरी-पिंजरे मोटर्स और सरल संपर्ककर्ता नियंत्रण सर्किट के उपयोग के लिए उबलता है।