खराद की इलेक्ट्रिक ड्राइव

लेथ पर एक लाभदायक काटने की गति प्राप्त करने के लिए, आपको 80: 1 से 100: 1 की सीमा में भिन्नता की आवश्यकता होती है। इस मामले में, यह वांछनीय है कि परिवर्तन जितना संभव हो उतना आसान हो ताकि सभी में सबसे अनुकूल काटने की गति सुनिश्चित हो सके। मामलों।

लेथ पर एक लाभदायक काटने की गति प्राप्त करने के लिए, आपको 80: 1 से 100: 1 की सीमा में भिन्नता की आवश्यकता होती है। इस मामले में, यह वांछनीय है कि परिवर्तन जितना संभव हो उतना आसान हो ताकि सभी में सबसे अनुकूल काटने की गति सुनिश्चित हो सके। मामलों।

नियंत्रण सीमा को अधिकतम कोणीय गति (या रोटेशन फ़्रीक्वेंसी) का अनुपात न्यूनतम कहा जाता है, और अनुवाद संबंधी गति वाली मशीनों के लिए, अधिकतम से न्यूनतम रैखिक गति का अनुपात।

एक खराद समूह के लिए जिसमें मुख्य गति रोटरी होती है, इसे आमतौर पर अधिकांश गति सीमा पर बिजली की स्थिरता की आवश्यकता होती है, और केवल कम गति सीमा में - मुख्य ताकत की स्थिति आंदोलन तंत्र के अनुसार अधिकतम स्वीकार्य के बराबर क्षण स्थिरता। विशिष्ट प्रकार के प्रसंस्करण के लिए कम रोटेशन गति का इरादा है: ट्रिमिंग, वेल्डेड सीम को मोड़ना आदि।

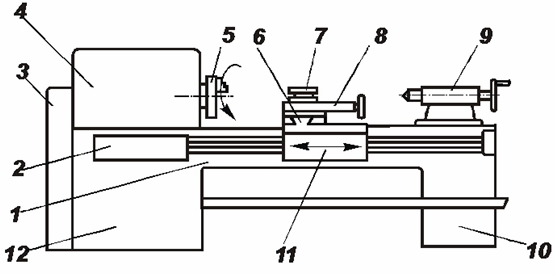

खराद डिवाइस:

खराद की मुख्य इकाइयाँ: 1 — बिस्तर; 2 - बिजली आपूर्ति बॉक्स; 3 — बदलने योग्य गियर के साथ गिटार; 4 - गियरबॉक्स और धुरी के साथ खुदाई; 5-जॉ सेल्फ-सेंटरिंग चक; 6 - अनुदैर्ध्य समर्थन; 7 - उपकरण धारक; 8 - अनुप्रस्थ कैरिज; 9 - पूंछ; 10 - पीछे की कुरसी; 11 - एप्रन; 12 — फ्रंट पेडस्टल नोड्स और स्क्रू-कटिंग खराद के तंत्र:

खराद की मुख्य इकाइयाँ: 1 — बिस्तर; 2 - बिजली आपूर्ति बॉक्स; 3 — बदलने योग्य गियर के साथ गिटार; 4 - गियरबॉक्स और धुरी के साथ खुदाई; 5-जॉ सेल्फ-सेंटरिंग चक; 6 - अनुदैर्ध्य समर्थन; 7 - उपकरण धारक; 8 - अनुप्रस्थ कैरिज; 9 - पूंछ; 10 - पीछे की कुरसी; 11 - एप्रन; 12 — फ्रंट पेडस्टल नोड्स और स्क्रू-कटिंग खराद के तंत्र:

अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए लैथ और ड्रिलिंग मशीनों पर वी मुख्य ड्राइव, छोटे और मध्यम, ड्राइव का मुख्य प्रकार एक प्रेरण गिलहरी-पिंजरे मोटर है।

अतुल्यकालिक इंजन मशीन के गियरबॉक्स के साथ संरचनात्मक रूप से अच्छी तरह से संयुक्त, संचालन में विश्वसनीय और विशेष रखरखाव की आवश्यकता नहीं होती है।

एक निरंतर धुरी गति के साथ lathes पर, मशीनिंग व्यास drev में परिवर्तन के साथ, काटने की गति बदल जाएगी, m / min: vz = π x drev x nsp / 1000 इसलिए, मशीन धुरी की गति दो कारकों द्वारा निर्धारित की जाती है - व्यास do6p और काटने की गति vz. तकनीकी कारकों में बदलाव होने पर मशीन के तर्कसंगत उपयोग के लिए धुरी की गति में बदलाव की आवश्यकता होती है।

काटने के उपकरण और मशीन के सबसे पूर्ण उपयोग के लिए, उत्पादों का प्रसंस्करण तथाकथित आर्थिक रूप से व्यवहार्य (इष्टतम) काटने की गति पर किया जाना चाहिए, जब मशीन उचित फ़ीड और कटौती की गहराई के साथ चलती है, कम से कम इकाई मशीनिंग लागत पर आवश्यक सटीकता और सतह की सफाई के साथ वर्कपीस के प्रसंस्करण को सुनिश्चित करना चाहिए, उत्पादकता उच्चतम संभव से थोड़ी कम होगी।

छोटे खराद पर, धुरी के घूमने की दिशा को शुरू करना, रोकना और उलटना अक्सर घर्षण चंगुल का उपयोग करके किया जाता है। मोटर मुख्य से जुड़ी रहती है और एक दिशा में घूमती है।

कुछ lathes के मुख्य ड्राइव के लिए, मल्टी-स्पीड एसिंक्रोनस मोटर्स का उपयोग किया जाता है। ऐसी ड्राइव के उपयोग की सिफारिश की जाती है यदि इसका परिणाम गियरबॉक्स को सरल बनाने में होता है या जब फ्लाई पर स्पिंडल गति को स्विच करना आवश्यक होता है। …

भारी शुल्क और ऊर्ध्वाधर खराद के लिए खराद में आमतौर पर डीसी मोटर का उपयोग करके मुख्य ड्राइव का एक इलेक्ट्रोमेकैनिकल स्टीप्लेस गति नियंत्रण होता है।

भारी शुल्क और ऊर्ध्वाधर खराद के लिए खराद में आमतौर पर डीसी मोटर का उपयोग करके मुख्य ड्राइव का एक इलेक्ट्रोमेकैनिकल स्टीप्लेस गति नियंत्रण होता है।

ऐसी मशीनों का एक अपेक्षाकृत सरल गियरबॉक्स कोणीय गति के दो से तीन चरण देता है, और दो चरणों के बीच के अंतराल में इसे (3 - 5) श्रेणी में किया जाता है: मोटर के कोणीय गति का 1 चिकनी समायोजन इसके चुंबकीय को बदलकर प्रवाह की गति। यह, विशेष रूप से, अंत और शंक्वाकार सतहों को मोड़ते समय निरंतर काटने की गति को बनाए रखना संभव बनाता है।

विनियमन की चिकनाई दो आसन्न नियंत्रण वर्गों में गति के अनुपात से निर्धारित होती है।नियंत्रण की चिकनाई मशीन के प्रदर्शन को महत्वपूर्ण रूप से प्रभावित करती है, क्योंकि इष्टतम काटने की गति वर्कपीस की सामग्री की कठोरता, सामग्री के गुणों और काटने के उपकरण की ज्यामिति, साथ ही साथ की प्रकृति पर निर्भर करती है। प्रसंस्करण। विभिन्न आकारों, विभिन्न सामग्रियों और विभिन्न उपकरणों के भागों को एक ही मशीन पर संसाधित किया जा सकता है, जो काटने की स्थिति को बदलने का कारण है।

इलेक्ट्रिक ड्राइव टर्निंग और ड्रिलिंग मशीनों की विशेषता शुरू होने की शुरुआत में (0.8 Mnom तक) घर्षण बल का एक बड़ा क्षण है और चेहरे की प्लेट की जड़ता का एक महत्वपूर्ण क्षण रोटर की जड़ता के क्षण से अधिक है। उच्च यांत्रिक गति पर 8 - 9 बार इलेक्ट्रिक मोटर। इस मामले में डीसी ड्राइव का उपयोग निरंतर त्वरण के साथ एक सहज शुरुआत प्रदान करता है।

मशीन-निर्माण संयंत्रों की दुकानों में, आमतौर पर कोई प्रत्यक्ष वर्तमान नेटवर्क नहीं होता है, इसलिए, भारी धातु काटने वाली मशीनों के इंजनों को बिजली देने के लिए, अलग-अलग कन्वर्टर्स स्थापित किए जाते हैं: इलेक्ट्रिक मशीन (जी-डी सिस्टम) या स्टेटिक (टीपी-डी सिस्टम) ).

एक जटिल कर्तव्य चक्र के साथ मशीनों के स्वचालन में स्टीप्लेस विद्युत गति नियंत्रण (दो-क्षेत्र) का उपयोग किया जाता है, जिससे उन्हें किसी भी काटने की गति (उदाहरण के लिए, खराद के लिए कुछ स्वचालित खराद) को फिर से समायोजित करना आसान हो जाता है।

छोटे और मध्यम आकार के खरादों को खिलाने के लिए एक उपकरण अक्सर मुख्य इंजन द्वारा किया जाता है, जो थ्रेडिंग की संभावना प्रदान करता है। फ़ीड दर को समायोजित करने के लिए, मल्टी-स्टेज फीड बॉक्स का उपयोग किया जाता है। गियर्स को मैन्युअल रूप से या विद्युत चुम्बकीय घर्षण क्लच (दूर से) का उपयोग करके स्थानांतरित किया जाता है।

कुछ आधुनिक खराद और बोरिंग मशीनें फीडर के लिए व्यापक नियंत्रण के साथ एक अलग डीसी ड्राइव का उपयोग करती हैं। मोटर का कोणीय वेग (100 - 200) तक की सीमा में भिन्न होता है: 1 या अधिक। ड्राइव ईएमयू - डी, पीएमयू - डी या टीपी - डी सिस्टम के अनुसार किया जाता है।

खराद के लिए सहायक ड्राइव के लिए (गाड़ी का त्वरित संचलन, उत्पाद क्लैंप, शीतलक पंप, आदि), अलग अतुल्यकालिक गिलहरी-पिंजरे मोटर्स का उपयोग किया जाता है।

पर। आधुनिक खराद, मोड़ने वाली खराद और रोटरी मशीनों का व्यापक रूप से सहायक आंदोलनों के साथ-साथ दूर से नियंत्रण मशीन तंत्र को स्वचालित करने के लिए उपयोग किया जाता है।

पेंच काटने वाले खराद 1K62 की इलेक्ट्रिक ड्राइव

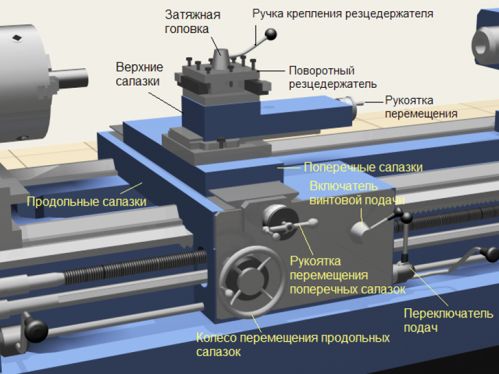

धुरी की ड्राइव और समर्थन की कामकाजी बिजली आपूर्ति 10 kW की शक्ति के साथ एक अतुल्यकालिक गिलहरी-पिंजरे मोटर द्वारा की जाती है। धुरी की कोणीय गति को हैंडल का उपयोग करके गियरबॉक्स के गियर को बदलकर नियंत्रित किया जाता है कैलीपर के अनुदैर्ध्य और अनुप्रस्थ फ़ीड। - संबंधित हैंडल का उपयोग करके गियरबॉक्स के गियर को भी बदलना।

तेजी से स्लाइड आंदोलनों के लिए एक अलग 1.0 kW एसिंक्रोनस मोटर का उपयोग किया जाता है। मशीन के स्पिंडल को चालू और बंद करना, साथ ही इसके उत्क्रमण को एक बहु-परत घर्षण क्लच का उपयोग करके किया जाता है, जिसे दो हैंडल द्वारा नियंत्रित किया जाता है।प्रत्येक दिशा में कैलीपर का यांत्रिक फ़ीड एक ही हैंडल से जुड़ा हुआ है।

इलेक्ट्रिक ड्राइव 1P365 के साथ बुर्ज खराद

लेथ को मोड़ने की एक विशेषता मशीन को बिना रुके स्वचालित गति स्विचिंग और स्पिंडल फीड है, जो गियरबॉक्स और फीड बॉक्स में निर्मित विद्युत चुम्बकीय कपलिंग की मदद से किया जाता है।

खराद खराद 1P365 का स्पिंडल ड्राइव एक अतुल्यकालिक मोटर द्वारा 14 kW की शक्ति के साथ किया जाता है, 1.7 kW की शक्ति वाली दूसरी मोटर हाइड्रोलिक प्रणाली के पंप को चलाती है और इसका उपयोग दो मशीनों के तेजी से अनुदैर्ध्य गति को प्राप्त करने के लिए भी किया जाता है। समर्थन करता है। मशीन में 0.125 kW की शक्ति वाला कूलिंग पंप भी है।

धुरी की कोणीय गति 3.4 से 150 रेड / एस के चरणों में समायोज्य है। गियरबॉक्स में गियर इकाइयों की आवाजाही हाइड्रोलिक सिलेंडरों द्वारा की जाती है। गियरबॉक्स में एक क्लच भी होता है जिसमें दो क्लच होते हैं: एक स्पिंडल के आगे (दाएं) रोटेशन को सक्रिय करने के लिए और दूसरा रिवर्स (बाएं) रोटेशन को सक्रिय करने के लिए। इन चंगुलों की सक्रियता एक हाइड्रोलिक सिलेंडर द्वारा की जाती है, जिसकी चरखी तदनुसार विद्युत चुम्बकों की सहायता से अनुवादित होती है। कपलिंग स्पिंडल मोटर शाफ्ट को गियरबॉक्स से जोड़ते हैं।

धुरी को जल्दी से रोकने के लिए, गियरबॉक्स में एक हाइड्रोलिक ब्रेक प्रदान किया जाता है, जिसे एक विशेष हाइड्रोलिक स्पूल द्वारा विद्युत चुंबक की मदद से नियंत्रित किया जाता है।

सुपरर्स मुख्य ड्राइव द्वारा संचालित होते हैं। हाइड्रोलिक सिलेंडरों का उपयोग करके फ़ीड बॉक्स में गियर ब्लॉकों को स्विच करके फ़ीड दर को यांत्रिक रूप से समायोजित किया जाता है।समर्थन एप्रन पर स्थित हाइड्रोलिक स्विच के हैंडल की मदद से और संबंधित हाइड्रोलिक सिलेंडरों के हाइड्रोलिक स्पूल पर अभिनय करके धुरी के आवश्यक क्रांतियों और फीड की सेटिंग की जाती है।

मशीन के इलेक्ट्रिक ड्राइव के सभी नियंत्रण गियरबॉक्स के फ्रंट पैनल पर स्थित पैनल पर स्थित हैं।

मॉडल 1565 बोरिंग खराद इलेक्ट्रिक ड्राइव

मशीन की फेस प्लेट डीसी मोटर (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) से वी-बेल्ट ट्रांसमिशन के माध्यम से रोटेशन प्राप्त करती है, मैनुअल शिफ्टिंग के साथ दो-स्पीड गियरबॉक्स और एक आड़ी गरारी।

मशीन की फेस प्लेट डीसी मोटर (Pnom = 70 kW, Unom = 440 V, nnom = 500 rpm, nmax = 1500 rpm) से वी-बेल्ट ट्रांसमिशन के माध्यम से रोटेशन प्राप्त करती है, मैनुअल शिफ्टिंग के साथ दो-स्पीड गियरबॉक्स और एक आड़ी गरारी।

फेस प्लेट की घूर्णन गति को 0.4 से 20.7 आरपीएम की सीमा में नियंत्रित किया जाता है। इलेक्ट्रिक मोटर की कोणीय गति को रेंज डी = 5.7 में आर्मेचर वोल्टेज और रेंज डी = 3 में एक्साइटमेंट करंट को बदलकर समायोजित किया जा सकता है। फीडर ड्राइव - मुख्य मोटर से फीड बॉक्स के माध्यम से - 0.2 से 16 मिमी / रेव रेंज में 12 फीड प्रदान करता है।

मशीन का थाइरिस्टर इलेक्ट्रिक ड्राइव खराद-हिंडोला नकारात्मक प्रतिक्रिया के साथ स्वत: गति स्थिरीकरण के लिए एक बंद प्रणाली है, जिसे लागू किया गया है tachogenerator.

टर्निंग लेथ में फेस प्लेट स्टॉप टाइम को कम करने के लिए मेन ड्राइव के इलेक्ट्रिक स्टॉप का उपयोग किया जाता है। इस मामले में, नियंत्रण वोल्टेज की ध्रुवीयता बदल जाती है और मोटर को जनरेटर ऑपरेशन मोड में स्थानांतरित कर दिया जाता है।