रबर और रबर सामग्री: रबर, इबोनाइट, गुट्टा-पर्च, बालाटा

रबड़ यह वह सामान्य नाम है जिसके तहत कुछ उष्णकटिबंधीय पौधों द्वारा स्रावित दूधिया सैप का जमावट उत्पाद बेचा जाता है। इन पौधों में ब्राज़ीलियाई हेविया (हेविया ब्रासिलिएन्सिस) और उससे संबंधित प्रजातियाँ शामिल हैं। दुनिया के रबर उत्पादन का लगभग 9/10 जंगली और वृक्षारोपण हेविया दोनों से आता है।

वृक्षारोपण रबड़ जंगली रबड़ की गुणवत्ता में बेहतर है। वाणिज्यिक रबर के विभिन्न नाम हैं, सबसे मूल्यवान ग्रेड "पैरा-रबर" है। रासायनिक रूप से, रबर का मुख्य घटक हाइड्रोकार्बन संरचना (С10З16)n है। वर्तमान में, आइसोप्रीन (C538) के पोलीमराइजेशन द्वारा बड़ी मात्रा में सिंथेटिक रबर का उत्पादन किया जाता है। रबड़ गैसोलीन, बेंजीन, कार्बन डाइसल्फ़ाइड आदि में घुलनशील है।

ब्राजील की खोज से पहले भी, मूल भारतीयों के पास "रबर के गोले", अटूट सामग्री की बोतलें थीं, और छुट्टियों में रोशनी के लिए मशालों का इस्तेमाल किया जाता था, जो लंबे समय तक जलता था, लेकिन बहुत सारी कालिख छोड़ता था और एक तीखी गंध होती थी। वे रबर के पेड़ के दूधिया सफेद "आँसू" से बने होते हैं।

रबड़ के सूखे केक के रूप में इस सामग्री के नमूने फ्रांस के ब्रिटिश नौसैनिक नाकाबंदी के दौरान 1744 में फ्रांसीसी खोजकर्ता और वैज्ञानिक चार्ल्स मैरी डे ला कोंडोमाइन द्वारा घर लाए गए थे। लेकिन 1839 में अमेरिकी रसायनज्ञ चार्ल्स नेल्सन गुडइयर के बाद ही रबर को औद्योगिक महत्व मिला, जो प्लास्टिक से एक लोचदार अवस्था (रबर) में गर्मी की क्रिया के तहत सल्फर के साथ रबर को परिवर्तित करने में सफल रहा।

वल्केनाइजेशन की प्रक्रिया और इबोनाइट के उत्पादन के परिणामस्वरूप, 1848 में वह आधुनिक रबर उद्योग के संस्थापक बने। 1898 में, गुडइयर टायर एंड रबर कंपनी की स्थापना ओहियो के अकरान में हुई थी। आज भी, यह दुनिया में रबर और सिंथेटिक रबर उत्पादों के सबसे बड़े उत्पादकों में से एक है।

रबड़ प्रसंस्करण

अपने शुद्ध रूप में, रबर का उपयोग नहीं किया जाता है, लेकिन विभिन्न पदार्थों के साथ पूर्व-मिश्रित किया जाता है, जिसमें सल्फर प्रमुख भूमिका निभाता है। परिणामी मिश्रण को ढाला और वल्कनीकृत किया जाता है। एक या दूसरे पदार्थ के क्रमिक जोड़ के साथ, रोलर्स पर रबर को पीसकर मिश्रण किया जाता है।

रबर द्रव्यमान की संरचना में निम्नलिखित पदार्थ शामिल हो सकते हैं:

-

रबड़;

-

रबर सरोगेट (पुनर्ग्रहण - पुराना रबर और तथ्य - सल्फर वल्केनाइज्ड वसायुक्त तेल);

-

भराव (जिंक ऑक्साइड, चाक, कौलव, आदि);

-

सल्फर;

-

वल्केनाइजेशन त्वरक;

-

भराव के एक बड़े प्रतिशत (पैराफिन, सेरेसिन, डामर, आदि) के साथ जोड़ा गया सॉफ्टनर;

-

रंजक।

इलेक्ट्रिकल इंजीनियरिंग में, नरम रबर का उपयोग भराव की उच्च सामग्री (60% और अधिक तक) के साथ किया जाता है, लेकिन कम सल्फर सामग्री के साथ, और कठोर रबर - हॉर्न रबर, इबोनाइट, उच्च सल्फर सामग्री के साथ।

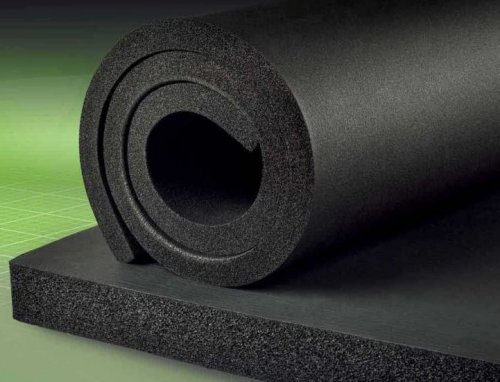

रबड़

रबर उच्च तापमान पर संसाधित रबर और सल्फर का मिश्रण है। उच्च इन्सुलेट गुणों के साथ अत्यधिक लचीला, लोचदार, पूरी तरह से जलरोधी सामग्री।यह विभिन्न मोटाई की चादरों के रूप में निर्मित होता है और व्यापक रूप से तारों को इन्सुलेट करने के लिए उपयोग किया जाता है। नकारात्मक गुण कम गर्मी प्रतिरोध और तेल प्रतिरोध हैं।

वल्केनाइजेशनमैं हूं

विद्युत उत्पादों के लिए अत्यधिक गर्म वल्केनाइजेशन का उपयोग किया जाता है। हार्ड रबर के लिए वल्केनाइजेशन तापमान 160-170 डिग्री सेल्सियस और सॉफ्ट रबर के लिए 125-145 डिग्री सेल्सियस है। वल्केनाइजेशन का समय उत्पादों के प्रकार और उनके आकार पर निर्भर करता है।

वल्केनाइजेशन प्रक्रिया को तेज करने के लिए, मैल मिश्रण में कार्बनिक और अकार्बनिक मूल के विशेष पदार्थ - त्वरक - जोड़े जाते हैं। इन पदार्थों में कुछ धातुओं के आक्साइड और साथ ही कुछ जटिल कार्बनिक यौगिक शामिल हैं। मेरे पास त्वरक न केवल वल्केनाइजेशन के समय को 4-6 गुना कम करते हैं, बल्कि एक अधिक सजातीय उत्पाद और सभी प्रकार से सर्वोत्तम गुण भी देते हैं।

रबर के कुचल गुण

रबर के गुण उसके प्रकार, भराव के प्रकार, सल्फर की मात्रा, वल्केनाइजेशन समय आदि पर निर्भर करते हैं। सल्फर सामग्री बढ़ने से ढांकता हुआ निरंतर कोण और हानि कोण बढ़ जाता है। अशुद्धियों में से, कार्बन ब्लैक का विद्युत गुणों पर सबसे अधिक हानिकारक प्रभाव पड़ता है, और ग्राउंड क्वार्ट्ज़ सबसे कम हानिकारक होता है।

Oudsmruch के बारे मेंbcapacitance प्रतिरोध औसतन 1014 - 1016 ओम x सेमी… ढांकता हुआ निरंतर 2.5 से 3. कच्चे रबर के लिए विद्युत शक्ति - 24 kV / मिमी, वल्केनाइज्ड रबर के लिए - 38.7 kV / mm… वल्केनाइज्ड रबर के लिए नुकसान स्पर्शरेखा 0.005 - 0.02। Oudspruch शुद्ध रबर का वजन 0.93 - 0.97, रबर मिश्रण - 1.7 - 2. अस्थायी प्रतिरोध प्रतिरोध एनएस और अच्छा रबर खींचना - 120 किग्रा / सेमी 2, इसके अलावा, जब फाड़ दिया जाता है, तो रबर को 7 बार बढ़ाया जाता है।

शीतल रबर मुख्य रूप से पाइप, टेप, दस्ताने आदि के उत्पादन के लिए तारों का इन्सुलेशन है।बिजली के काम के दौरान, इन्सुलेट टेप का व्यापक रूप से उपयोग किया जाता है, जो एक साधारण साधारण टेप है जो एक तरफ रबर चिपकने वाला द्रव्यमान के साथ कवर किया जाता है।

आबनिट

कठोर रबर भी कहा जाता है। एबोनाइट के सर्वश्रेष्ठ ब्रांडों में 75% शुद्ध रबर और 25% सल्फर होता है। कुछ किस्मों में रिकवरी और फिलर्स भी होते हैं। हालांकि, कभी-कभी इबोनाइट के गुणों को वांछित दिशा में बदलने के लिए फिलर्स जोड़े जाते हैं, उदाहरण के लिए, इसके ताप प्रतिरोध को बढ़ाने के लिए।

इबोनाइट के सर्वश्रेष्ठ ग्रेड का कैपेसिटिव प्रतिरोध 1016 - 1017 ओम x सेमी तक बढ़ जाता है। 1015 ओम तक सतह प्रतिरोध ... हालांकि, प्रकाश किरणों के लंबे समय तक संपर्क में आने से सतह का प्रतिरोध काफी कम हो जाता है। इस प्रभाव को कम करने के लिए एबोनाइट की सतह को अच्छी तरह से पॉलिश किया जाना चाहिए।

बुढ़ापा एबोनाइट से मुक्त सल्फर के निकलने के कारण होता है, जो वायुमंडलीय ऑक्सीजन और नमी के साथ मिलकर सल्फ्यूरिक एसिड देता है। सतह को पुनर्स्थापित करने के लिए। एबोनाइट को पहले अमोनिया से और फिर आसुत जल से बार-बार धोया जाता है।

5 - 10 मिमी के क्रम की मोटाई पर इबोइंट की विद्युत शक्ति 8 से 10 kV / मिमी है ... अधिकतम झुकने की शक्ति 400 से 1000 किलोग्राम / ° Cm2 ... प्रभाव झुकने में अस्थायी प्रतिरोध 5 - 20 (किग्रा) x सेमी) / सेमी 2 … गर्मी प्रतिरोध 45 - 55 डिग्री सेल्सियस।

एबोनाइट का उत्पादन करने वाले उद्यम आमतौर पर इसकी कई किस्मों का उत्पादन करते हैं। ग्रेड जितना कम होगा, उसमें रबर के विकल्प और फिलर्स उतने ही अधिक होंगे। इलेक्ट्रिकल इंजीनियरिंग में एबोनाइट का व्यापक रूप से उपयोग किया जाता है। एबोनाइट को शीट, रॉड और ट्यूब में बेचा जाता है।

एबोनाइट के विशेष ग्रेड में एसिटोनाइट और ज्वालामुखी-एस्बेस्टस शामिल हैं।उनका उत्पादन इबोनाइट के उत्पादन से थोड़ा अलग है, अर्थात्: चूंकि एस्बेस्टस फाइबर पूरी तरह से रोलर्स के साथ जमीन पर हैं, रबर को गैसोलीन में भंग कर दिया जाता है और फिर एस्बेस्टस और अन्य भरावों के साथ मिलाया जाता है। इस तरह के मिश्रण में 10% तक बहुत कम रबर हो सकता है, जिसके परिणामस्वरूप इन उत्पादों का ताप प्रतिरोध 160 ° C तक बढ़ सकता है।

इबोनाइट पाउडर का उपयोग प्लास्टिक बनाने के लिए किया जाता है जिससे विभिन्न इन्सुलेटिंग भागों को दबाया जाता है।

सिंथेटिक कृत्रिम रबर

आधुनिक केबल उद्योग में, प्राकृतिक रबर को नहीं, बल्कि इसके सिंथेटिक प्रकारों और मिश्रणों को प्राथमिकता दी जाती है। ये मिश्रण तैयार उत्पादों (तारों, तारों और केबलों) की इन्सुलेट परत और म्यान को विशिष्ट गुण देते हैं। मिश्रित पदार्थों में मिश्रित पदार्थ जोड़े जाते हैं जो क्रॉसलिंकिंग प्रतिक्रिया को तेज करते हैं, साथ ही रंग रंजक और योजक जो अंतिम उत्पाद को उम्र बढ़ने से बचाते हैं।

सिंथेटिक रबर कई प्रकार के होते हैं - कार्बोक्सिलेट, पॉलीसल्फ़ाइड, एथिलीन प्रोपिम, आदि। सिंथेटिक रबर के विद्युत गुण प्राकृतिक रबर के करीब हैं, लेकिन यांत्रिक गुण कम हैं।

गटापारचा

गुट्टा-पर्च मलय द्वीपसमूह के द्वीपों पर उगने वाले कुछ पौधों के दूधिया रस के जमाव का एक उत्पाद है।

गुट्टा-पर्च में हाइड्रोकार्बन के साथ 20-30% रेजिन और 70-80% रबर होता है, और इसकी रासायनिक संरचना प्राकृतिक रबर के करीब होती है। लेकिन चूंकि रिश्तेदार हमेशा एक जैसे नहीं होते हैं, गुट्टा-पर्च भी प्राकृतिक रबड़ से अलग व्यवहार करता है। 50-70 OC गुट्टा-पर्च के तापमान पर यह प्लास्टिक बन जाता है, लेकिन रबर की तरह लोचदार नहीं होता है और ठंड के संपर्क में आने पर कठोर हो जाता है।

गुट्टा-परचा ठीक नहीं होता है। यह 37 डिग्री सेल्सियस पर नरम होना शुरू होता है, 60 डिग्री सेल्सियस पर यह पूरी तरह से प्लास्टिक बन जाता है और 130 डिग्री सेल्सियस पर यह पिघल जाता है। Oudsmruch वॉल्यूमेट्रिक प्रतिरोध 1014 - 1016 ओम x सेमी।

यह सबसे पुरानी विद्युत इन्सुलेट सामग्री में से एक है। 1845 के बाद से, ग्रेट ब्रिटेन में टेलीग्राफ तारों को गुट्टा-पर्च, समेत से इन्सुलेट किया गया है। पानी के नीचे की लाइनों के इन्सुलेशन के लिए।

पानी के नीचे टेलीग्राफ केबल 1864

XIX सदी के सत्तर के दशक में, पहले केबल कारखाने विदेशों में और रूस में दिखाई दिए। ये कारखाने मुख्य रूप से टेलीग्राफ के लिए इंसुलेटेड वायर बनाते हैं, और कुछ गुट्टा-पर्च इंसुलेटेड सबमरीन टेलीग्राफ केबल बनाते हैं।

रबर, गुट्टा-पर्च और बलाटा जैसे नए कच्चे माल के उपयोग को फ्रांज क्लाउट (1838 - 1910) द्वारा समर्थित किया गया था, जो कोलोन में पैदा हुए थे, जो एक प्रर्वतक बने और जर्मनी में रबर उद्योग के सबसे महत्वपूर्ण संस्थापक बने।

वर्नर वॉन सीमेंस द्वारा एक इंसुलेटिंग लाइनिंग के रूप में गुट्टा-पर्च के साथ प्रयोग भी किए गए, जो इसे भूमिगत केबलों के लिए उपयोग करना चाहते थे। जर्मन सरकार की ओर से तीन साल के परीक्षणों के दौरान, यह पता चला कि गुट्टा-पर्च पृथ्वी के प्राकृतिक आक्रामक पदार्थों से नष्ट हो जाता है और थोड़े समय के बाद भूमिगत जल में अपने इन्सुलेट गुणों को खो देता है।

पावर केबल के कोर के लिए एक इन्सुलेटर के रूप में, गुट्टा-पर्च अपेक्षाकृत कम समय तक चला, क्योंकि गर्मी के प्रभाव में ठंड और नरम में इन्सुलेशन कठोर हो गया, यह महंगा था और इसलिए इसे आदर्श नहीं बनाया जा सका (देखें - केबल उत्पाद क्या हैं).

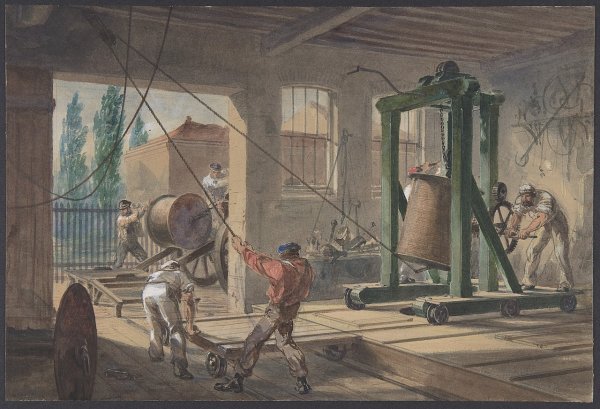

रस्सी को गुट्टा-परचा से ढकना। ग्रीनविच, 1865-66। आर सी डुडले द्वारा चित्रकारी

उस समय शिराओं को लोहे और सीसे के पाइपों में रखा जाता था और कपास, लिनेन या जूट की पट्टियों से लपेटा जाता था। और 1882 में, इन्सुलेशन के लिए इन सामग्रियों का उपयोग करने का विचार प्रकट हुआ। इस प्रयोजन के लिए, प्राकृतिक गाढ़ा रेजिन के साथ पेट्रोलियम जेली पर आधारित संसेचन एजेंट बनाए गए हैं।

गुट्टा-पर्च प्रेस तब हाइड्रोलिक लेड प्रेस बन गया, जिसके माध्यम से सीसा अस्तर सीधे कोर पर लगाया गया और लोहे के पाइप का उपयोग करने की कोई आवश्यकता नहीं थी।

म्यान बिटुमेन-संसेचित जूट द्वारा जंग से सुरक्षित है, जो केबल के चारों ओर लपेटा जाता है। यांत्रिक सुरक्षा के रूप में दो जस्ती लोहे की चादरें बिटुमेन के साथ गर्भवती और ओवरलैपिंग रखी गई थीं। जंग से पूर्ण सुरक्षा के लिए, उन्हें फिर से बिटुमेन-संसेचित जूट से ढक दिया गया।

बिटुमेन उन उत्पादों में से एक है जिसने कई दशकों तक भूमिगत केबल इंस्टालर के हाथों पर काले निशान छोड़े हैं। क्योंकि इसे "अर्थ टार" या "रॉक टार" के रूप में जाना जाता है, "प्राकृतिक डामर" के रूप में खनन किया गया था और आज मुख्य रूप से तेल के निर्वात आसवन के दौरान जारी किया जाता है, इसका उपयोग 2500 ईसा पूर्व के रूप में किया गया था, जिसे "डामर" कहा जाता था। मेसोपोटामिया के निवासी अपने जहाजों के डेक के तख्तों के बीच की मुहरों के लिए। यह नमी के प्रवेश से फर्श को बचाने के लिए लिनोलियम के अग्रदूत के रूप में भी प्रयोग किया जाता है।

रबर और गुट्टा-पर्च से संबंधित उत्पाद बालाटा का खनन वेनेजुएला में किया जाता है। इसके गुण गुट्टा-पर्च के करीब हैं और इसका उपयोग इसके और रबर के अतिरिक्त के रूप में किया जाता है। गठरी में रबर और गुट्टा-पर्च की तुलना में अधिक प्राकृतिक रेजिन होते हैं और रबर के विपरीत, कठोर नहीं होते हैं। इसका उपयोग बिजली पारेषण बेल्ट और कन्वेयर बेल्ट के उत्पादन में संसेचन के रूप में बड़ी मात्रा में किया जाता है।

यह सभी देखें:

रबर इन्सुलेशन के साथ तार और केबल: प्रकार, फायदे और नुकसान, सामग्री, उत्पादन तकनीक