धमाका वेल्डिंग - यह क्या है और इसका उपयोग कैसे किया जाता है

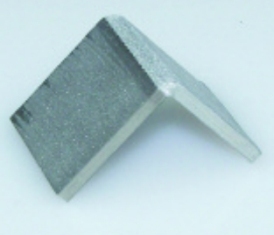

बहुत बार संरचनाओं को डिजाइन करने की प्रक्रिया में, इंजीनियरों को सामग्री चयन की समस्या का सामना करना पड़ता है - वे सामग्री जो कुछ संरचनात्मक कार्यों को करने के लिए आदर्श होती हैं, उनमें अन्य परिचालन आवश्यकताओं को पूरा करने के लिए आवश्यक गुण नहीं होते हैं। उदाहरण के लिए, एक सामग्री में अच्छा संक्षारण प्रतिरोध, विद्युत चालकता और तापीय चालकता हो सकती है, लेकिन अपर्याप्त कठोरता या घर्षण प्रतिरोध हो सकता है। विस्फोट वेल्डिंग द्वारा उत्पादित सामग्री।

बहुत बार संरचनाओं को डिजाइन करने की प्रक्रिया में, इंजीनियरों को सामग्री चयन की समस्या का सामना करना पड़ता है - वे सामग्री जो कुछ संरचनात्मक कार्यों को करने के लिए आदर्श होती हैं, उनमें अन्य परिचालन आवश्यकताओं को पूरा करने के लिए आवश्यक गुण नहीं होते हैं। उदाहरण के लिए, एक सामग्री में अच्छा संक्षारण प्रतिरोध, विद्युत चालकता और तापीय चालकता हो सकती है, लेकिन अपर्याप्त कठोरता या घर्षण प्रतिरोध हो सकता है। विस्फोट वेल्डिंग द्वारा उत्पादित सामग्री।

द्वितीय विश्व युद्ध के दौरान संभावित तकनीकी प्रक्रिया के रूप में विस्फोटक वेल्डिंग की खोज की गई थी, जब बमों के विस्फोट के बाद अन्य धातु की वस्तुओं के साथ वेल्डेड गोले के टुकड़े पाए गए थे। 1960 के दशक की शुरुआत में, ड्यूपॉन्ट ने एक व्यावहारिक विस्फोटक वेल्डिंग प्रक्रिया विकसित की और इसे संयुक्त राज्य में पेटेंट कराया।

तब से, विस्फोट वेल्डिंग तकनीक तेजी से विकसित हुई है और पेट्रोलियम उद्योग के लिए बायमेटल्स के उत्पादन से लेकर इलेक्ट्रॉनिक्स में सील किए गए जोड़ों तक कई क्षेत्रों में लागू होती है।विस्फोट वेल्डिंग द्वारा प्राप्त भागों ने उत्पाद सेवा जीवन की पूर्व अप्राप्य सीमा तक पहुंचना संभव बना दिया - 30 वर्ष तक।

विस्फोट वेल्डिंग की प्रक्रिया पहली नज़र में काफी सरल है। जुड़ने वाली धातुओं को एक छोटे से अंतराल के साथ एक साथ रखा जाना चाहिए। विस्फोटक परत समान रूप से शीर्ष प्लेट पर वितरित की जाती है। परिणामी सैंडविच संरचना फट जाती है और एक नई संरचनात्मक सामग्री बन जाती है।

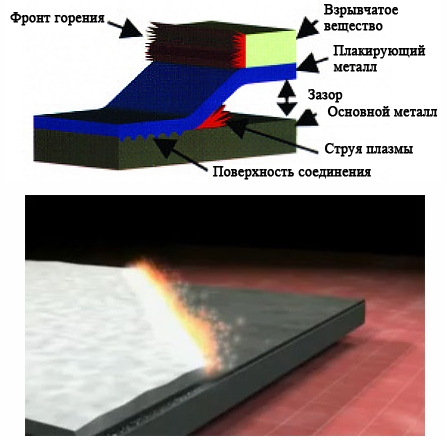

विस्फोट वेल्डिंग प्रक्रिया

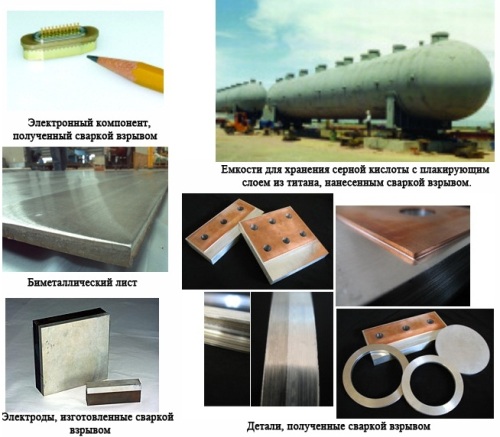

दो अलग-अलग और अक्सर पूरी तरह से अलग-अलग सामग्रियों से, एक वेल्डेड धातु संरचना प्राप्त की जा सकती है। बायमेटेलिक प्लेट फिर उन्हें विभिन्न उत्पादों में उपयोग के लिए आगे संसाधित (जैसे रोलिंग) किया जा सकता है। बेस मेटल पर लागू क्लैडिंग परत की मोटाई एक मिलीमीटर के कई दसवें हिस्से से कई दस सेंटीमीटर तक भिन्न हो सकती है।

विस्फोटक वेल्डिंग द्वारा प्राप्त उत्पादों के उदाहरण

वेल्डिंग के बाद, एक नियम के रूप में, परिणामी जोड़ को सीधा करने की आवश्यकता होती है, जो रोलर्स या प्रेस पर किया जाता है। नियंत्रण संचालन का पालन करें - वेल्ड सीम के यांत्रिक परीक्षण और अल्ट्रासोनिक परीक्षण।

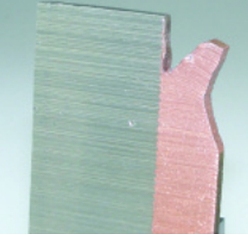

वेल्ड किए गए जोड़ के छेनी परीक्षण से पता चलता है कि वेल्ड के साथ फ्रैक्चर नहीं होता है।

स्टेनलेस स्टील और एल्यूमीनियम का एक वेल्डेड नमूना एक झुकने परीक्षण के अधीन है। फ्रैक्चर एल्यूमीनियम में हुआ, वेल्ड में नहीं

हकीकत में, हालांकि, प्रक्रिया बहुत अधिक जटिल है। प्रदूषण के बिना उच्च-गुणवत्ता वाला कनेक्शन प्राप्त करने के लिए, कई तकनीकी मापदंडों का सावधानीपूर्वक नियंत्रण आवश्यक है, और उच्च-गुणवत्ता वाले कंपोजिट के उत्पादन के लिए इस मामले में काफी अनुभव की आवश्यकता होती है।

सबसे आम वेल्डिंग विस्फोटक इगडैनाइट (अमोनियम नाइट्रेट और हाइड्रोकार्बन ईंधन का मिश्रण, सबसे अधिक बार डीजल) है।

विस्फोटकों की मात्रा व्यापक रूप से भिन्न हो सकती है, लेकिन अधिकांश वेल्डिंग ऑपरेशन 10 ... 1000 किलोग्राम वजन वाले विस्फोटकों का उपयोग करके किए जाते हैं। जाहिर है, सामान्य उत्पादन वेल्डिंग की दुकान में ऐसा खतरनाक काम नहीं किया जा सकता है। ब्लास्ट वेल्डिंग को लाइसेंस प्राप्त और अनुभवी इंजीनियरों द्वारा लोगों के स्थान से दूर किया जाना चाहिए।विस्फोटकों के विस्फोट और भंडारण से संबंधित सावधानियों को लागू किया जाना चाहिए।

वेल्डिंग प्रक्रिया के दौरान, विस्फोटक के संपर्क के क्षेत्र में एक बहुत बड़ी शक्ति उत्पन्न होती है, जो कई लाख टन तक पहुंच सकती है। शामिल होने वाली प्रत्येक सामग्री की सतह परमाणु परतें प्लाज्मा जेट के संपर्क में हैं। प्लाज़्मा एक धात्विक बंधन के निर्माण को प्रेरित करता है, जिसमें धातुएँ वैलेंस इलेक्ट्रॉनों द्वारा एक दूसरे से अलग होती हैं।

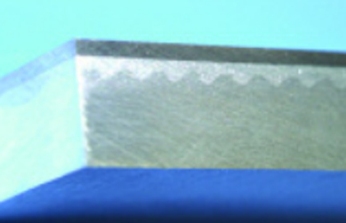

अधिक मैक्रोस्कोपिक स्तर पर, वेल्डेड जोड़ विस्फोट की दिशा में लहरदार रेखा के रूप में दिखाई देता है। तरंग निर्माण का "आयाम" विस्फोट के कोण और गति पर निर्भर करता है। चरम मामलों में, यह इतना बड़ा हो सकता है कि यह लहर के शिखर के नीचे अवांछित रिक्तियों में परिणत होता है। विस्फोट कोण आमतौर पर 30 डिग्री से कम होता है।

इस तस्वीर में दो धातुओं के बीच के बंधन की लहरदार प्रकृति साफ दिखाई दे रही है।

विस्फोट वेल्डिंग में सामग्री की एक विस्तृत श्रृंखला होती है जिसे जोड़ने की आवश्यकता होती है। कुछ मामलों में, दो अलग-अलग परतों के बीच एक पतली इंटरलेयर लगाकर संयुक्त वेल्डेड जोड़ की गुणवत्ता में सुधार किया जा सकता है। धातु की चार या अधिक परतों वाले सैंडविच भी असामान्य नहीं हैं।विशेषज्ञों के अनुसार, बायमेटल्स के संभावित संयोजनों की कुल संख्या 260 से अधिक विकल्प हैं।

विस्फोट वेल्डिंग द्वारा प्राप्त बायमेटल्स के उपयोग से सेवा जीवन में काफी वृद्धि हो सकती है और रासायनिक उद्योग में थर्मल, फाउंड्री, पेट्रोलियम उपकरण, हीट एक्सचेंजर्स और कंटेनरों की विश्वसनीयता बढ़ सकती है। इलेक्ट्रोड के निर्माण में स्टील-एल्यूमीनियम कंपोजिट का उपयोग किया जाता है।

विभिन्न धातुओं से संरचनाओं को इकट्ठा करते समय वेल्डेड बायमेटेलिक शीट्स को संक्रमण तत्वों के रूप में इस्तेमाल किया जा सकता है। कीमती धातुओं से बने अस्तर के लिए कोटिंग्स पूरी तरह से महंगी सामग्री से बने पुर्जों की लागत को काफी कम कर सकते हैं, जबकि खराब नहीं होते हैं, और कभी-कभी बहुत अधिक तकनीकी विशेषताओं को भी प्राप्त करते हैं।

समुद्री संरचनाओं के निर्माण में विस्फोटक वेल्डेड संरचनाओं का सफलतापूर्वक उपयोग किया जाता है क्योंकि वे समुद्री वातावरण में विद्युत रासायनिक जंग को काफी कम या पूरी तरह से समाप्त कर सकते हैं। इस वेल्डिंग विधि द्वारा लागू की जाने वाली परिरक्षण सामग्री की पतली परतें अंतरिक्ष यान को विकिरण से बचाती हैं।