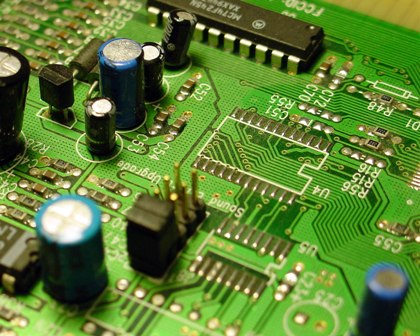

प्रिंटेड सर्किट बोर्ड्स

मुद्रित सर्किट - इलेक्ट्रॉनिक उपकरणों के लिए एक असेंबली ब्लॉक जिसमें सर्किट के कनेक्टिंग तारों को पॉलीग्राफिक विधि द्वारा इन्सुलेटिंग बेस (बोर्ड) पर लागू किया जाता है। मुद्रित सर्किट तारों के सिरों तक, मुद्रित तारों को सर्किट के हिंग वाले तत्वों से जोड़ने वाले बढ़ते तारों से तारों या कूदने वालों को मिलाप किया जाता है।

मुद्रित सर्किट - इलेक्ट्रॉनिक उपकरणों के लिए एक असेंबली ब्लॉक जिसमें सर्किट के कनेक्टिंग तारों को पॉलीग्राफिक विधि द्वारा इन्सुलेटिंग बेस (बोर्ड) पर लागू किया जाता है। मुद्रित सर्किट तारों के सिरों तक, मुद्रित तारों को सर्किट के हिंग वाले तत्वों से जोड़ने वाले बढ़ते तारों से तारों या कूदने वालों को मिलाप किया जाता है।

मुद्रित सर्किटों का उपयोग बार-बार उपकरण के आकार को कम करता है और मौलिक रूप से इसके उत्पादन की तकनीक को बदलता है (समय लेने वाली मैनुअल असेंबली समाप्त हो जाती है, टांका लगाने वाले जोड़ों की संख्या कम हो जाती है), उत्पादन को स्वचालित करना संभव बनाता है और उत्पादों की एकरूपता बढ़ाता है और इसकी विश्वसनीयता।

प्लेट सामग्री को धातु का अच्छी तरह से पालन करना चाहिए, उच्च यांत्रिक शक्ति, कम संकोचन और जलवायु कारकों के प्रभाव में इसके गुणों को बनाए रखना चाहिए। सूचीबद्ध आवश्यकताओं को आंशिक रूप से पूरा करने वाली सामग्रियों में शामिल हैं: उच्च आवृत्ति वाली कार्बनिक सामग्री, getinax, फिनोल-फॉर्मेल्डिहाइड रेजिन, सिरेमिक और ग्लास पर आधारित सामग्री।

एक चित्र बनाने के निम्नलिखित तरीकों का सबसे अधिक उपयोग किया जाता है:

-

टाइपोग्राफ़िकल,

-

विभिन्न प्रकाश-संवेदी पायसों का उपयोग करते हुए प्रकाश-रासायनिक,

-

धातु के टेम्पलेट का उपयोग करके मोम मिश्रण और वार्निश फिल्मों का अनुप्रयोग,

-

ऑफसेट प्रिंटिंग।

सबसे अधिक उत्पादक फोटोकैमिकल विधि और ऑफ़सेट प्रिंटिंग हैं, जिसके लिए मुद्रित सर्किट बोर्डों के उत्पादन के लिए एक अच्छी तरह से विकसित तकनीक है।

सामग्री के आधार पर, मुद्रित सर्किट बोर्ड निम्न विधियों द्वारा निर्मित होते हैं:

-

एक पन्नी-लेपित ढांकता हुआ नक़्क़ाशी करके;

-

पन्नी मुद्रांकन, आरेख के साथ कट आउट और एक साथ प्लेट से चिपके;

-

सिरेमिक, अभ्रक, कांच की प्लेट पर स्टैंसिल द्वारा चांदी का पैटर्न लगाना, उसके बाद चांदी में जलाना;

-

इलेक्ट्रोकेमिकल कॉपर डिपोजिशन द्वारा प्लेट में सर्किट लगाना, तारों में दबाना, इलेक्ट्रोप्लेटेड प्रिंटेड सर्किट को डाई से सब्सट्रेट में ट्रांसफर करना।

मुद्रित सर्किट के वर्तमान ले जाने वाले तारों के साथ रेडियो घटकों या विधानसभा तारों के टांका लगाने के लिए निम्नलिखित विधियों का उपयोग किया जाता है: एक इलेक्ट्रिक टांका लगाने वाले लोहे का उपयोग करके पारंपरिक, एक मुद्रित बोर्ड के छेद में भागों के तारों के प्रारंभिक मैनुअल निर्धारण के साथ यंत्रीकृत और पिघला हुआ सोल्डर में विसर्जन द्वारा कनेक्शन बिंदुओं के बाद के सोल्डरिंग (इन विधियों, उनकी कम उत्पादकता के कारण, मुख्य रूप से छोटे पैमाने पर और पायलट उत्पादन में उपयोग किया जाता है)।

बड़े पैमाने पर और बड़े पैमाने पर उत्पादन में, भागों को स्वचालित लाइन पर एक प्लेट पर चढ़ाया जाता है, इसके बाद पिघले हुए सोल्डर में डुबोकर संपर्क बिंदुओं को टांका लगाया जाता है।

मुद्रित वायरिंग बोर्डों को यांत्रिक और जलवायु कारकों से बचाने के लिए, छिड़काव विधि द्वारा उन पर एक परत लगाई जाती है, जिसके बाद हवा में या थर्मोस्टैट में सुखाया जाता है। इन्सुलेट वार्निश.

मुद्रित सर्किट लीड बोर्ड के एक या दोनों तरफ स्थित होते हैं। एक तरफा सर्किट व्यवस्था डिजाइन कार्य को बहुत जटिल करती है, लेकिन तकनीकी और आर्थिक लाभ प्रदान करती है (उदाहरण के लिए, विसर्जन सोल्डरिंग की संभावना)।

अपेक्षाकृत सरल मुद्रित सर्किट के लिए एकल पक्षीय स्टैकिंग का व्यापक रूप से उपयोग किया जाता है। जटिल सर्किट के लिए दो तरफा तार व्यवस्था का उपयोग करने की सिफारिश की जाती है जिसमें तारों की एक तरफा व्यवस्था के लिए बड़ी संख्या में जंपर्स की आवश्यकता होती है, और दो-परत या बहु-परत असेंबली संरचना के मामले में, जब कनेक्ट करना आवश्यक होता है प्लेटों के तार और उनके बीच, साथ ही अल्ट्रा-लघु कॉम्पैक्ट उपकरण के डिजाइन में विभिन्न प्लेटों पर स्थित भागों के तार।

प्लेट पर पुर्जे लगाते समय, वे तारों की न्यूनतम लंबाई और उनके चौराहों की न्यूनतम लंबाई सुनिश्चित करने का प्रयास करते हैं। दो तरफा स्थापना में, क्रॉस तारों को इन्सुलेट प्लेट के विपरीत दिशा में रखा जाता है।

बोर्ड के एक तरफ, अन्य मुद्रित लीड्स को एक धातु की परत का उपयोग करके स्थानांतरित किया जाता है जो छेदों की दीवारों पर उसी समय जमा हो जाती है जब लीड्स लगाए जाते हैं।

मुद्रित तार की मोटाई और चौड़ाई इसकी सामग्री, वर्तमान घनत्व, प्रेषित शक्ति, अनुमेय वोल्टेज ड्रॉप, इन्सुलेट प्लेट के साथ कनेक्शन की आवश्यक यांत्रिक शक्ति और तारों को लगाने की तकनीक के आधार पर चुनी जाती है। व्यवहार में, मुद्रित तार की चौड़ाई 1 से 4 मिमी तक होती है।

मुद्रित तार के अधिक गर्म होने से प्लेट छिल सकती है और फिर टूट सकती है।सूजन और छीलने को रोकने के लिए (उदाहरण के लिए, गेटिनैक्स का उपयोग करते समय), खांचे जैसी खिड़कियां या नक़्क़ाशीदार क्षेत्रों के रूप में खिड़कियां सर्किट के कुछ हिस्सों में बनाई जाती हैं।

स्वीकार्य वोल्टेज के आधार पर मुद्रित तारों के बीच की दूरी निर्धारित की जाती है। तारों के किनारों के बीच न्यूनतम अनुमत दूरी 1.0-1.5 मिमी है।

मुद्रित तार POS-60 सोल्डर के साथ टांका लगाकर हिंग वाले इलेक्ट्रॉनिक तत्वों (प्रतिरोधों, कैपेसिटर, आदि) और असेंबली जंपर्स के टर्मिनलों से जुड़े होते हैं। सोल्डरिंग के स्थानों में, मुद्रित तार कुछ हद तक फैलता है और छेद को ढकता है, जिसकी आंतरिक सतह भी धातुकृत होती है और तार के साथ एक इकाई बनाती है।

सोल्डर के साथ छिद्रों को पूरी तरह से भरने के लिए, उनका व्यास कनेक्टर, तार या रेडियो घटक के आउटलेट के व्यास से 0.5 मिमी बड़ा होना चाहिए। मुद्रित तार के विस्तारित हिस्से को बढ़ाने से प्लेट से इसके कनेक्शन की ताकत में वृद्धि होती है। अक्सर, तारों के कनेक्शन को सिरों पर प्लेट में मजबूत करने के लिए, यह कनेक्ट होगा, सर्किट के तारों को खोखले धातु के ढक्कन के साथ विस्तारित किया जाता है।

मशीनीकृत और स्वचालित असेंबली और मुद्रित सर्किट बोर्डों की असेंबली केवल भागों की एक तरफा व्यवस्था के साथ संभव है, जब बोर्ड के एक तरफ सभी हिंग वाले तत्व होते हैं (विभिन्न जंपर्स और असेंबली सहित), और दूसरी तरफ - सभी मुद्रित तार और हिंग वाले तत्वों के साथ उनके सोल्डरेड कनेक्शन।

मुद्रित सर्किट बोर्डों का उपयोग करके हार्डवेयर असेंबली को स्वचालित करना काफी हद तक भागों के वायरिंग डिज़ाइन पर निर्भर करता है।विनिर्माण के कारणों के लिए, सबसे अच्छा टर्मिनल डिजाइन एक गोल तार माना जाता है जो निर्माण और अंगूठी या अन्य आकार में मोड़ना आसान होता है।

मुद्रित तारों की तकनीक को एक एकीकृत मानक डिजाइन और इलेक्ट्रॉनिक भागों और सर्किट तत्वों के आयामों के उपयोग की आवश्यकता होती है। ज्यादातर, मुद्रित सर्किट का उपयोग अपेक्षाकृत जटिल डिजाइन वाले उपकरणों और इकाइयों के उत्पादन में किया जाता है।

मुद्रित सर्किटों का व्यापक परिचय इलेक्ट्रॉनिक उपकरणों के निर्माण की तकनीकी प्रक्रिया को उसके आंशिक और पूर्ण स्वचालन की ओर मौलिक रूप से बदल देता है।

केंद्र से निकलने वाले सर्पिल के रूप में इंसुलेटिंग बेस की सतह पर इंडक्टर्स लगाए जाते हैं। उनकी गुणवत्ता (गरिमा) मुख्य रूप से प्रवाहकीय पैटर्न की परत की मोटाई और प्लेट की सामग्री से निर्धारित होती है। इंसुलेटिंग सब्सट्रेट पर कार्बन ब्लैक के साथ ग्रेफाइट घोल के एक आयताकार पैटर्न को लागू करके स्थायी मुद्रित प्रतिरोध प्राप्त किए जाते हैं।

अपेक्षाकृत छोटे आकार के स्थायी कैपेसिटर इंसुलेटिंग बेस के दो परस्पर विपरीत पक्षों पर एक धातु की परत जमा करके प्राप्त किए जाते हैं, जो प्लेटों के रूप में कार्य करता है। प्रिंटेड मल्टी-टर्न कॉइल, प्रिंटेड ट्रांसफॉर्मर और अन्य जटिल सर्किट तत्वों को मास्टर और पेश करने के लिए भी काम चल रहा है।

मुद्रित सर्किट का व्यापक रूप से औद्योगिक इलेक्ट्रॉनिक्स उपकरण, विभिन्न एम्पलीफायर सर्किट, रेडियो उपकरण, कंप्यूटिंग उपकरण और बड़ी मात्रा में निर्मित अन्य उपकरणों में उपयोग किया जाता है।