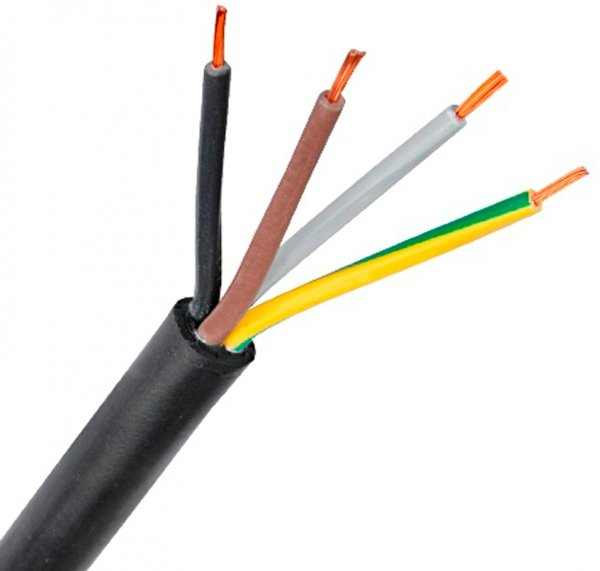

रबर इन्सुलेशन के साथ तार और केबल: प्रकार, फायदे और नुकसान, सामग्री, उत्पादन तकनीक

रबर-अछूता तारों और केबलों का उपयोग पेंटोग्राफ को जोड़ने और माध्यमिक विद्युत प्रवाह नेटवर्क में बिजली वितरित करने के लिए किया जाता है, और उद्योग, कृषि, परिवहन, निर्माण और दैनिक जीवन में भी व्यापक रूप से उपयोग किया जाता है।

रबर इन्सुलेशन के साथ केबल और तारों के प्रकार

रबर इन्सुलेशन वाले केबल, तार और केबल को निम्नलिखित समूहों में विभाजित किया जा सकता है:

- स्थापना केबल, तार और केबल;

- बिजली की तारें;

- नियंत्रण केबल;

- होज़ के लिए लचीले केबल और तार;

- समुद्री केबल और तार;

- शरीर के तार;

- इलेक्ट्रिक रोलिंग स्टॉक के लिए तार;

- विमान, ऑटोमोबाइल और ट्रैक्टर तार।

रबर या प्लास्टिक इन्सुलेशन का उपयोग एक लचीली केबल प्राप्त करने की इच्छा के कारण नहीं होता है, क्योंकि यह केबल टर्मिनलों को सुविधाजनक बनाने और सरल बनाने के लिए किया जाता है।

लीड शीथ का उपयोग केबल की इन्सुलेशन परत की बढ़ी हुई लचीलापन का उपयोग करना संभव नहीं बनाता है, और इसलिए ऐसे मामलों में जहां लचीलेपन वाले केबल की आवश्यकता होती है, सीसा नहीं, बल्कि वल्केनाइज्ड रबर या प्लास्टिक से बने होज़ जैकेट होते हैं इस्तेमाल किया गया।

ज्यादातर मामलों में रबर इन्सुलेशन की उच्च औसत ढांकता हुआ ताकत का उपयोग इन्सुलेशन परत में कमजोर स्थानों की उपस्थिति के कारण नहीं किया जा सकता है, जिससे इन्सुलेशन परत की मोटाई में वृद्धि की आवश्यकता होती है, उदाहरण के लिए, संसेचन पेपर इन्सुलेशन और एक की ओर जाता है सुरक्षात्मक सामग्री कोटिंग्स की अत्यधिक खपत। केबल के व्यास को बढ़ाने के लिए।

उत्पादन का प्रारंभिक चरण तारों, केबलों और डोरियों के लिए टिन और बिना टिन वाले तांबे के तारों के लिए मल्टी-कोर तारों को खींचना है।

रबर इन्सुलेशन के साथ तारों और केबलों के उत्पादन के लिए प्रौद्योगिकी

मुख्य प्रक्रिया संचालन में रबर और प्लास्टिक का उत्पादन और एक कोर या तार के लिए उनका आवेदन शामिल है।रबर के उत्पादन में शामिल हैं प्लास्टिक बनाने वाला रबर और फिलर्स (चॉक, टैल्क), सॉफ्टनर, इंप्रूवर और वल्केनाइजिंग एजेंटों की शुरूआत।

रबर कंपाउंड को वर्म प्रेस पर गर्म दबाव या विशेष प्रोफाइल वाले रोलर्स पर कोल्ड प्रेसिंग द्वारा कोर पर लगाया जाता है। रबर इन्सुलेशन की मोटाई तार के क्रॉस-सेक्शन के आकार और तार या केबल के रेटेड वोल्टेज पर निर्भर करती है, जबकि नली जैकेट की मोटाई केबल के व्यास द्वारा निर्धारित की जाती है।

रबर होज़ के लिए म्यान की मोटाई 1 से 8 मिमी और विनाइल पीवीसी जैकेट के लिए 2 से 4 मिमी तक भिन्न हो सकती है।

रबर इन्सुलेशन, इसे ठंडे या गर्म तरीके से कोर पर लगाने के बाद, इन्सुलेशन परत को आवश्यक भौतिक गुण: यांत्रिक शक्ति और लोच देने के लिए वल्केनाइज़ किया जाता है। प्लास्टिक रैप्स को वल्केनाइजेशन की आवश्यकता नहीं होती है।

तारों के रबर इन्सुलेशन की परत के ऊपर, सूती धागे की एक चोटी लगाई जाती है, जिसे बिटुमेन या किसी अन्य रचना के साथ लगाया जा सकता है या नाइट्रो-लाह (विमान और ऑटोमोबाइल तारों) की परत के साथ कवर किया जा सकता है।

बाकी तकनीकी संचालन, जैसे कि एक केबल में मुड़ना और सुरक्षात्मक आवरण लगाना, उसी तरह से किया जाता है जैसे दूसरों के लिए। केबल उत्पादों.

रबर इन्सुलेशन के फायदे और नुकसान

रबर इन्सुलेशन की उच्च विद्युत और यांत्रिक विशेषताओं ने अत्यंत कठिन कार्य परिस्थितियों (काटने, लॉगिंग, उत्खनन, आदि) के तहत काम करने वाले कई तार और केबल संरचनाओं को महसूस करना संभव बना दिया है।

प्रतिरोधकता मूल्यों की एक विस्तृत श्रृंखला (1013 से 1017 ओएमसीएम तक) और काफी भिन्नता पारद्युतिक स्थिरांक रबर की संरचना और उसके उत्पादन की तकनीक के आधार पर उत्पादन की संभावना प्रदान करते हैं विभिन्न प्रकार के तारों और केबलों का इन्सुलेशन.

रबर इन्सुलेशन के सकारात्मक गुणों के साथ-साथ नकारात्मक भी हैं, जिनमें से सबसे अधिक विशेषता निम्नलिखित हैं:

- इन्सुलेशन परत में हवा के बुलबुले और फिल्मों की उपस्थिति;

- ओजोन के विरुद्ध वल्केनाइज्ड रबर की अस्थिरता;

- इन्सुलेशन की ढांकता हुआ ताकत पर यांत्रिक बलों और तनावों का प्रभाव;

- गर्म होने पर रबर की यांत्रिक और विद्युत विशेषताओं में कमी;

- मैक्रोस्ट्रक्चर की विषमता (फिलर्स, अशुद्धियों, आदि के अनाज की उपस्थिति);

- ध्यान देने योग्य नमी पारगम्यता और नमी अवशोषण;

- पेट्रोलियम उत्पादों और खनिज तेलों के प्रभावों के लिए कम प्रतिरोध;

- वायुमंडलीय ऑक्सीजन (थर्मल एजिंग) की उपस्थिति में हीटिंग की अवधि के आधार पर यांत्रिक गुणों का नुकसान।

रबर इन्सुलेट सामग्री और तकनीकी विशेषताओं

विभिन्न प्रकार के केबल उत्पादों के निर्माण के लिए प्राकृतिक और सिंथेटिक रबर के ऊपर वल्केनाइज्ड रबर का उपयोग किया जाता है और इस प्रकार यह केबल निर्माण में महत्वपूर्ण भूमिका निभाता है।

उच्च-वोल्टेज एसी तारों और केबलों के उत्पादन के लिए रबर इन्सुलेशन का उपयोग करते समय सबसे बड़ी कठिनाइयों का सामना करना पड़ता है, उदाहरण के लिए, 6 और 10 केवी बिजली केबलों के लिए जो चलती उत्खनन, ड्रेज, पीट मशीन, इलेक्ट्रिक ट्रैक्टर आदि को बिजली की आपूर्ति करते हैं।

रबर के अपर्याप्त ओजोन प्रतिरोध से तेजी से विनाश होता है और ऐसी केबल के सेवा जीवन में तेज कमी आती है। इन मामलों में, एक विशेष ओजोन प्रतिरोधी रबड़ का उपयोग किया जाता है, जो ओजोन की क्रिया के प्रति कम संवेदनशील होता है, और खोल को सुरक्षात्मक कोटिंग के रूप में वार्निश किया जाता है।

तेल- और गैसोलीन प्रतिरोधी रबर व्यंजनों को विकसित किया गया है जो विशेष रूप से गंभीर परिस्थितियों में उच्च तापमान पर तेल के कुओं में काम करने वाले केबल निकायों के लिए रबर इन्सुलेशन के उत्पादन को सक्षम बनाता है। हाई-वोल्टेज इग्निशन तार उच्च विद्युत क्षेत्र की ताकत और -50 से + 150 डिग्री सेल्सियस तक विस्तृत तापमान रेंज में काम करते हैं।

रबर इन्सुलेशन की संरचना में निम्नलिखित मूल सामग्रियां शामिल हैं:

- रबड़ - प्राकृतिक (एनके) या सिंथेटिक (एसके);

- भराव - चाक, काओलिन, तालक, आदि।

- ईमोलिएंट्स - स्टीयरिक एसिड, पैराफिन, पेट्रोलियम जेली, कोलतार, आदि।

- सुदृढीकरण रबर यौगिकों (कार्बन ब्लैक) के यांत्रिक गुणों में सुधार करता है।

तारों और केबलों के उत्पादन में उपयोग किए जाने वाले रबर यौगिकों में रबर की मात्रा 25 से 60% की सीमा में (वजन से) भिन्न होती है, और सभी भरावों की कुल मात्रा - 70 से 35% / लगभग 2% सॉफ्टनर पर पड़ती है और वल्केनाइज़र (सल्फर) के लिए लगभग 1.5%।

वर्तमान में, तारों और केबलों को इन्सुलेट करने के लिए रबर का व्यापक रूप से उपयोग किया जाता है, जिसका वल्केनाइजेशन कुछ सल्फर यौगिकों के अपघटन के दौरान वल्केनाइजेशन के दौरान निकलने वाले सल्फर के कारण होता है, उदाहरण के लिए, टेट्रामेथिलथियुरम डाइसल्फ़ाइड (थियुरम)। इस तरह के "सल्फर-मुक्त" टायरों ने गर्मी प्रतिरोध में वृद्धि की है और इसलिए एक लंबी सेवा जीवन है। इस रबर के यांत्रिक गुण सल्फर वल्केनाइज्ड रबर की तुलना में थोड़े कम होते हैं।

यह विशेष रूप से ध्यान दिया जाना चाहिए कि सल्फर-मुक्त या, जैसा कि उन्हें कहा जाता है, गर्मी प्रतिरोधी घिसने का तार या केबल के तांबे के कंडक्टरों पर विनाशकारी प्रभाव नहीं होता है, और इसलिए तार और कंडक्टरों की टिनिंग की कोई आवश्यकता नहीं होती है। रबर-अछूता तारों और केबलों के उत्पादन में जाना।

रबर के साथ, जैसा कि पहले उल्लेख किया गया है, सिंथेटिक थर्माप्लास्टिक सामग्री, जिसे इलास्टोमर्स भी कहा जाता है, का व्यापक रूप से उपयोग किया जाता है।

उनमें से, सबसे पहले, इसमें पीवीसी राल से बना एक बहुत ही सामान्य प्लास्टिक मिश्रण शामिल होना चाहिए, जो कि केबल उद्योग में व्यापक रूप से उपयोग किया जाता है, मुख्य रूप से कम वोल्टेज तारों और केबल सुरक्षात्मक कोटिंग्स (होसेस) के उत्पादन के लिए।

पीवीसी रेजिन विनाइल क्लोराइड के पोलीमराइजेशन द्वारा प्राप्त किया जाता है। लोचदार को प्लास्टिसाइज़र, स्टेबलाइज़र और भराव के साथ बारीक विभाजित राल को मिलाकर प्राप्त किया जाता है।

सफेद कार्बन ब्लैक, काओलिन को अक्सर भराव के रूप में उपयोग किया जाता है, और ट्राइक्रिसिल फॉस्फेट, डिब्यूटाइड फ़ेथलेट, आदि का उपयोग प्लास्टिसाइज़र के रूप में किया जाता है।पीवीसी के अलावा, विनाइल क्लोराइड के कोपोलिमर, उदाहरण के लिए विनाइल एसीटेट के साथ भी उपयोग किए जाते हैं।

पीवीसी इन्सुलेशन का मुख्य नुकसान:

- अपर्याप्त विद्युत गुण (अपर्याप्त इन्सुलेशन प्रतिरोध और ढांकता हुआ नुकसान कोण के स्पर्शरेखा का एक बड़ा मूल्य), जिसे प्लास्टिसाइज़र की उपस्थिति के साथ-साथ पीवीसी राल में सीएल आयन के उन्मूलन में आसानी से समझाया गया है;

- अपर्याप्त ठंढ प्रतिरोध।

प्लास्टिसाइज़र के उपयुक्त विकल्प के साथ, संतोषजनक विद्युत विशेषताओं को प्राप्त किया जा सकता है।

पीवीसी के सकारात्मक गुणों में शामिल हैं:

- गर्मी उम्र बढ़ने के लिए उच्च प्रतिरोध;

- तेल और किसी स्नेहक के प्रभाव के खिलाफ प्रतिरोध;

- उच्च पहनने के प्रतिरोध;

- पानी प्रतिरोध;

- 93% सल्फ्यूरिक एसिड और ग्लेशियल एसिटिक एसिड को छोड़कर कई सॉल्वैंट्स, एसिड और बेस का प्रतिरोध; बेंजीन सॉल्वैंट्स से प्रतिकूल रूप से प्रभावित होता है, जो बेंजीन की कार्रवाई के लिए 12 दिनों से अधिक समय तक प्लास्टिक यौगिक की तन्य शक्ति को 7 गुना से अधिक और विशिष्ट मात्रा प्रतिरोध को 2-2.5 गुना कम कर देता है;

- गैर ज्वलनशीलता।

पॉलीथीन का व्यापक रूप से तारों और केबलों के उच्च-गुणवत्ता वाले इन्सुलेशन के उत्पादन के लिए उपयोग किया जाता है। ऊर्जा के रूप में इन्सुलेशन के लिए व्यापक रूप से उपयोग किया जाता है (एक्सएलपीई इन्सुलेटेड केबल्स) और उच्च आवृत्ति तार और केबल।

प्लास्टिक यौगिक की गुणवत्ता न केवल मूल बहुलक के गुणों से निर्धारित होती है, बल्कि काफी हद तक भराव और प्लास्टिसाइज़र के सही चयन और गुणवत्ता से भी निर्धारित होती है।फिलर्स और प्लास्टिसाइज़र का चुनाव उन निर्माताओं के लिए एक बड़ी चुनौती है जो आवश्यक गुण प्राप्त करना चाहते हैं।

तकनीकी और आर्थिक दृष्टि से सभी सबसे कठिन कार्य, उदाहरण के लिए, ओजोन प्रतिरोधी रबर आदि प्राप्त करना, आवश्यक गुणों के साथ मूल प्लास्टिक या सिंथेटिक सामग्री का चयन करके हल किया जाता है।

रसायन विज्ञान की वर्तमान स्थिति के साथ, निकट भविष्य में कई सिंथेटिक सामग्रियों की उपस्थिति की उम्मीद की जा सकती है, जिसके उपयोग से तारों और केबलों के इन्सुलेशन के साथ अभी भी अनसुलझी समस्याओं को पूरी तरह से हल करना संभव हो जाएगा।